Services on Demand

Journal

Article

Indicators

-

Cited by SciELO

Cited by SciELO -

Access statistics

Access statistics

Related links

-

Similars in

SciELO

Similars in

SciELO

Share

Ciência & Tecnologia dos Materiais

Print version ISSN 0870-8312

C.Tecn. Mat. vol.22 no.3-4 Lisboa July 2010

Avaliação em relação à corrosão-fadiga de juntas soldadas da liga Inconel 625

M. E. Pfingstag (1), I. L. Muller (2), L. Schaeffer (3)

(1) Universidade Federal do Rio Grande do Sul- Ufrgs

Departamento de Metalurgia, Laboratório de Transformações Mecânicas– LdTM

Av. Bento Gonçalves, 9500 – Centro de Tecnologia Porto Alegre – RS- Brasil

(2) Universidade Federal do Rio Grande do Sul- Ufrgs

Departamento de Metalurgia, Laboratório de Pesquisa em Corrosão- LAPEC

Av. Bento Gonçalves, 9500 Setor 4- Prédio 75 Sala 226.- RS – Brasil

(3) Universidade Federal do Rio Grande do Sul- Ufrgs

Departamento de Metalurgia, Laboratório de Transformações Mecânicas– LdTM

Av. Bento Gonçalves, 9500 – Centro de Tecnologia Porto Alegre – RS- Brasil

RESUMO: Estudou-se neste trabalho o comportamento à fadiga e à corrosão-fadiga de juntas soldadas da liga Inconel 625. Um dos pontos mais susceptíveis a sofrer esses processos de degradação é a região da solda uma vez que são geradas tensões residuais trativas evido ao processo de soldagem, e que é acentuada na presença de meios contendo elementos agressivos como cloretos, gás carbônico, entre outros.

Os testes utilizados para avaliação desses fenômenos consistiram em curvas de polarização para caracterização do comportamento à corrosão, ensaios de tração ao ar e em presença do meio corrosivo, ensaios de fadiga e corrosão fadiga em máquinas tipo excêntrica, sendo os ensaios foram monitorados com sistema da aquisição de dados adequado.

Esta liga demonstrou uma boa resistência a corrosão com um potencial de pite de 0,6 V, e uma boa durabilidade frente a fadiga e corrosão-fadiga, resistindo mesmo em tensões superiores às de trabalho a mais de 5 milhões de ciclos.

Palavras-Chave: Fadiga, corrosão, Inconel 625.

ABSTRACT: It was studied the fatigue and corrosion fatigue behavior of welded specimens of a nickel base alloy, namely Inconel 625. One of the most susceptible regions, to suffer these processes of degradation, since tensions are generated due to welding process, and is attenuated in the presence environment containing harsh elements with chlorine, carbon dioxide, among others.

The tests used, in this work, to evaluate these phenomena, were polarization curves, slow strain rate technique, in air and in the presence of corrosive medium and fatigue and corrosion-fatigue tests using an eccentric type machine and an data acquisition system. This alloy shows a good corrosion resistance and a good behavior considering fatigue and corrosion fatigue tests, where even in stress levels higher than the ones used in service conditions, the number of cycles to failure of the specimens surpassed 5 million cycles.

Keywords: Fatigue, Corrosion, Inconel 625.

1- Introdução

O desenvolvimento de tecnologia para a perfuração e produção de petróleo em plataformas off-shore em águas profundas e ultraprofundas em condições adversas, leva à necessidade de estudos buscando o desenvolvimento de novos materiais ou realizando novas avaliações para diferentes situações, dos materiais já existentes. A liga de alto níquel Inconel 625, que foi estudada neste trabalho poderia ser proposta para ser usada como material da tubulação riser, em aplicações off-shore, sofrendo então ação de esforços estáticos como seu próprio peso, e esforços cíclicos como movimento de vagas correntes e marés, que quando associados ao meio corrosivo, podem conduzir, entre outras formas de corrosão, à corrosão-fadiga. As soldas circunferenciais entre os segmentos de tubos aparecem como uma região crítica para o surgimento desse tipo de degradação, tanto pela presença de defeitos inerentes ao processo de fabricação como também devido às tensões residuais de soldagem que podem conjuntamente com as demais tensões, concentrar a degradação nesses pontos.

A presença de hidrogênio no interior de metais pode alterar o comportamento deles modificando as suas propriedades mecânicas, podendo a liga sofrer fraturas frágeis inesperadas, dependendo de certas características do material, do meio e do teor de hidrogênio absorvido [1].

Um fator acelerador do processo de entrada de hidrogênio é a redução do teor de oxigênio dissolvido na água do mar à medida que a profundidade aumenta, pois este gás, quando presente, compete com o hidrogênio em termos de adsorção sobre a superfície reduzindo o efeito do segundo. Por outro lado as reações que levam a corrosão, na ausência de oxigênio, também são freadas, neste caso reduzindo a oferta de hidrogênio para a fissuração [1]

Quando os esforços são cíclicos, em um aço por exemplo, o ingresso de hidrogênio, pode ser através de um processo corrosivo na superfície do tubo ou proveniente mesmo da operação de soldagem, podendo reduzir o limite de fadiga a valores bastante baixos, colocando a estrutura em riscos de sofrer falhas por esse processo principalmente na junta soldada, sendo que para o Inconel tal ingresso ainda é objeto de estudo [2].

A água do mar e seus sais (cloretos, sulfetos, etc) além de gases como CO2 e H2S que acompanham o petróleo são eletrólitos sabidamente bastante agressivos, podendo através de um processo de corrosão-fadiga causar fissuração. Este processo poderia envolver um mecanismo de dissolução anódica, ou fragilização pelo hidrogênio a partir de uma corrosão localizada como pites ou frestas, que funcionariam como nucleantes do processo, ou ainda a partir de corrosão generalizada onde uma das reações catódicas é a redução do íon hidrogênio à gás H2 [3].

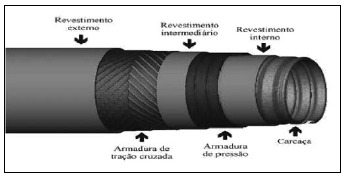

O estudo do Inconel 625 quanto ao seu comportamento em relação à presença do hidrogênio e a participação de outros mecanismos na corrosão-fadiga seria de grande importância para o conhecimento desse material visando futuras aplicações com maior grau de confiabilidade. O Inconel 625 tem aplicações importantes e diversas, como, equipamentos de processos químicos, motores de aeronaves, componentes de turbinas, microchips, navios e partes de submarinos, e ainda em reatores nucleares [4]. O presente estudo tem também como meta, mostrar a possibilidade do uso desse material como revestimento interno (carcaça) de risers de prospecção de petróleo onde atualmente usa-se aço, e que tem a configuração segundo a figura 1:

Fig 1 - Riser flexível mostrando em corte a configuração de armaduras, carcaça e revestimentos poliméricos.

2- Materiais e métodos

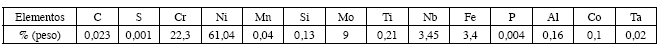

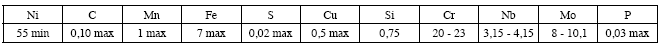

Para realização dos ensaios foi utilizada uma chapa de Inconel 625 que é uma liga de alta resistência a corrosão e de alta ductilidade, cuja composição química está apresentada na tabela 1 . Essa chapa foi cortada e soldada com eletrodos revestidos AWS A5.11 de composição química mostrada na tabela 2, e que foram usados devido as porcentagens de elementos estarem muito próximas ao material base.

Tabela 1 - Composição química do Inconel 625 [5]

Tabela 2 - Composição química dos eletrodos revestidos (% peso).

Há uma adição de nióbio que deve atuar juntamente com o molibdênio para fortalecer a matriz da liga de alta resistência e, assim, proporcionar boas propriedades mecânicas sem necessidade de tratamento térmico [6].

As propriedades mecânicas dos materiais são muito importantes pois definem quantitativamente o desempenho de determinado componente quando solicitado. O ensaio mais adequado para obter essas propriedades é o de tração, por ser um ensaio relativamente simples e de realização rápida, além de fornecer informações importantes e primordiais. O Inconel utilizado, é proveniente de uma chapa laminada a quente, segundo o fabricante, apresenta as propriedades mecânicas dadas na tabela 3.

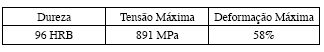

Tabela 3 - Propriedades Mecânicas da chapa de Inconel 625 [5].

Os testes executados no presente trabalho resultaram em valores de tensão máxima de 30 a 60 MPa acima do da tabela citada e a deformação foi de aproximadamente 48%. Já os valores de dureza permaneceram muito próximos em relação aos dados do fabricante, mostrando assim alta confiabilidade.

3- Procedimentos experimentais

O eletrólito usado nos ensaios de corrosão fadiga, polarização e perda de massa, foi a solução de 115 g/l de cloreto, segundo a norma ASTM D1141-90 [7]. Para todas as soluções utilizou-se reagentes p.a. (pureza analítica) e água bidestilada, com NaCl como fonte de cloreto e pH regulado a 4 com ácido acético. Para os ensaios de polarização utilizou-se fatias cortadas a partir da chapa e de material depositado com eletrodo revestido separadamente, com área circular exposta ao meio em questão, de aproximadamente 10 mm2. A célula eletroquímica usada foi em vidro Pyrex e desenhada de modo a permitir o emprego de eletrodos na forma de chapas ou discos, cuja área exposta à solução fica próxima a um capilar de Luggin em contato com o eletrodo de referência em relação ao qual os potenciais são monitorados e ou aplicados. Para os ensaios eletroquímicos, o eletrodo de referência adotado foi o eletrodo de calomelano saturado. Como eletrodo auxiliar, foi utilizado um espiral de platina de grande área.

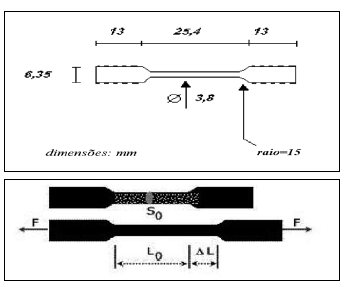

Foram usinados corpos de prova do material Inconel 625 com geometria cilíndrica para serem submetidos aos ensaios de fadiga, corrosão-fadiga e tração. Para estes ensaios, seguiram padrões sub-size de dimensões estabelecidos pela norma ASTM-A-370, sendo que sofreram tratamento com lixas de granulometria desde #100 até #1000 para remoção das marcas inerentes ao processo de usinagem. As dimensões e aspecto das amostras padronizadas para estes testes são dado na figura 2.

Fig 2 – Aspectos e dimensões dos corpos de prova

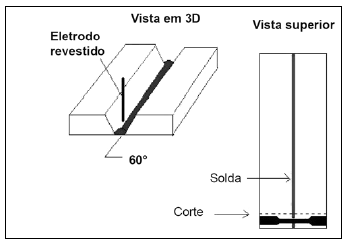

As chapas foram soldadas pelo processo manual com eletrodos revestidos AWS A5.11, conforme a figura 3. Nesta figura observa-se também como foram cortados em relação ao cordão de solda. A região da solda ficou na parte central do corpo de prova; o corte foi por processo de eletro-erosão, pois o material apresentou alta resistência ao corte mecânico devido ao aquecimento excessivo na região afetada pelo calor, facilitando a precipitação de carbetos e fase secundária o que aumenta ainda mais sua resistência.

Fig. 3 - Procedimento de soldagem e metodologia de confecção dos corpos de prova.

Os parâmetros usados na soldagem foram os seguintes: Corrente de 115 A; Secagem do eletrodo por 2 h a 180 °C; com velocidade de soldagem variável, ou seja, processo manual.

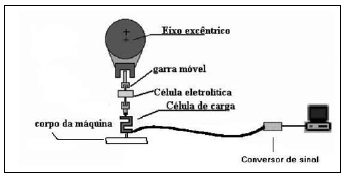

Este trabalho avaliou o comportamento à fadiga e a corrosão-fadiga do material de solda (eletrodo revestido 112 –AWS A5.11) com a liga Inconel 625 em chapa laminada a quente, fato pela qual há variações na microestrutura dependendo do número de passes, tempo entre eles, e temperaturas iniciais [8]. Os testes de fadiga e corrosão-fadiga foram feitos em uma máquina cujo esquema apresentado na figura 4, tipo excêntrica com 20 KN de capacidade.

Fig. 4 – Desenho esquemático da máquina de fadiga e sistema de aquisição

4- Resultados e discussões

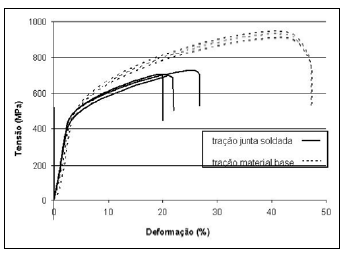

Conforme mostrado na figura 5, obteve-se boa concordância nos resultados dos ensaios de tração do material base, com uma tensão máxima próxima à 920 MPa e um alongamento de 48%. Nesses corpos de prova a tensão de escoamento foi próxima a 450MPa. Os resultados dos ensaios de tração da junta soldada mostraram que as propriedades mecânicas foram determinadas principalmente pelas propriedades da solda, conforme se observa na figura 16. A deformação não chegou a 30% de e a tensão máxima a 720 MPa. Também a tensão de escoamento de ~450 MPa foi um pouco inferior ao valor da chapa original. O comportamento ficou portanto mais parecido com o de cordões de solda do que o da chapa laminada. O fato de Inconel ser soldado não parece influenciar sua tensão de escoamento, no entanto deixou o material bem menos dúctil já que houve uma redução no alongamento máximo de 47% para valores abaixo de 28%. Além disso a tensão máxima parece ter sido bastante reduzida pela presença da solda. O inconel 625 puramente laminado mostra uma grande ductilidade apresentando uma extricção de até 35% na área da seção transversal.

Fig. 5 - Comparações de Curvas de Tração

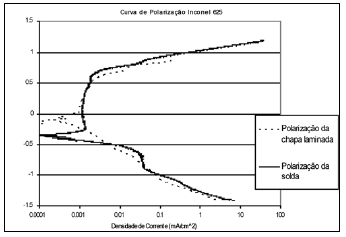

Fig. 6 - Comparação de Curvas de Polarização

Pode-se dizer que em termos de comportamento à corrosão, possivelmente não se terá degradação por alguma diferença de comportamento eletroquímico nas junções entre Inconel laminado e solda eletrodo 112 Ni-Cr-Mo. Além disso, as curvas de polarização parecem indicar que a influência da solda no comportamento em fadiga da liga em estudo está muito mais relacionada a fatores mecânicos, como concentração de tensões em defeitos, do que eletroquímicos.

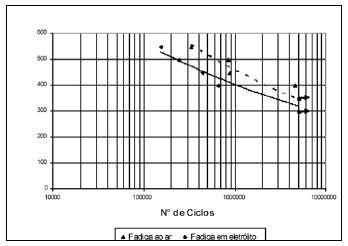

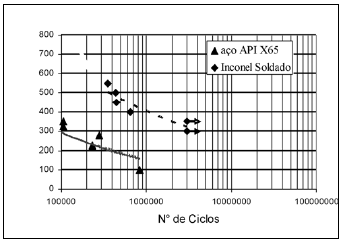

Fig. 7 - Comparação Fadiga e corrosão-fadiga

Como se pode observar houve uma influência significativa do meio nos resultados, e esta se mostrou de forma mais acentuada para a carga intermediária de 400 MPa. Foi utilizado um limite de fadiga de 5 milhões de ciclos e notou-se que, nos testes com carga aplicada de 400 MPa ou maiores, houve ruptura em todos os ensaios e, para cargas menores, foram todos truncados não rompendo até o número limite.

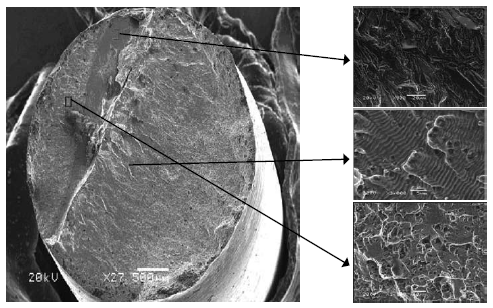

Fig. 8 - Seção de ruptura em fadiga ao ar do corpo de prova e caracterização das microestruturas.

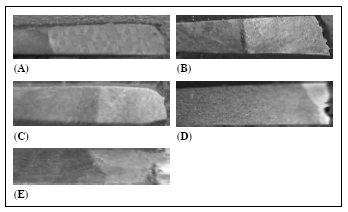

Os corpos de prova apresentaram claramente na microscopia eletrônica as três formas de avanço de trinca por fadiga, o estriamento, as microcavidades mostranto características ductilidade e por fim a última região da fratura com estrutura faceada.

Fig. 9 - Comparação da fadiga com aço já usado para extração de petróleo [9]

Fig. 10 - Macrografias das regiões das fraturas.(A) CP ao ar carga de 450MPa, (B) CP ao Ar carga de 400 MPa, (C) CP em Solução com carga de 500MPa, (D) CP em solução com carga de 400MPa, (E) CP em solução com carga de 450MPa

4.1 Perfil de Dureza

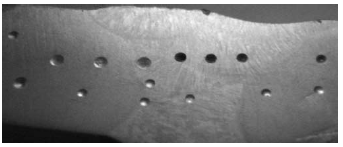

Para medida de dureza foi usada a escala Rockwell B. Foram avaliadas as durezas em diversas regiões da solda e do corpo de prova segundo a figura 11.

Fig. 11 - Aspecto macrográfico da junta soldada antes da usinagem do corpo de prova, com as indentações relativas às medidas de dureza.

A dureza manteve-se constante em toda superfície com valor de 95 HRB, ao contrário do que era esperado, de que a região de solda, a zona afetada pelo calor, e o material-base, cada qual apresentasse dureza específica. Uma interpretação dessa constância pode ser talvez devida a uma combinação de fatores como a precipitação de partículas de segunda fase e crescimento e refino de grão nas zonas afetadas pelo calor.

4.2 Análise do local de fratura

Os corpos de prova submetidos a fadiga e a corrosão-fadiga após ensaiados, foram embutidos, lixados e polidos, e com as macrografias notou-se rompimentos sempre dentro da região do material de solda como pode-se ver na figura 10.

5- Conclusões

O Inconel 625, com base na polarização, apresentou uma forte resistência à corrosão, mostrando ser uma liga adequada para processos que envolvam a presença de meios ácidos (pH 4) contendo cloreto, similares ao empregado nesse trabalho.

Essa liga mostrou ter alta resistência a ruptura por fadiga, quando comparados a outros materiais, nos níveis de tensões e condições de trabalho empregadas. Em comparação ao aço API X 65 já empregado em extração de petróleo [9] observou-se um comportamento muito melhor do Inconel projetando uma vida em fadiga muito superior.

A ruptura por fadiga e corrosão fadiga, mostraram nos testes realizados nesse trabalho, uma tendência a se localizarem na região soldada bruta de fusão, o que poderia sugerir que a região soldada deveria ser melhor estudada buscando aprimoramento do procedimento de soldagem ou mesmo estudando a possibilidade da aplicação de tratamentos térmicos nessa região buscando melhorar a sua estrutura.

Como a solda parece ter comportamento similar à chapa original em relação à corrosão à, pode-se supor que, a maior susceptibilidade da região soldada à corrosão-fadiga esteja relacionada a fatores mecânicos como as tensões geradas pela soldagem, a presença de defeitos e sua inerente concentração de tensões nessa área, potencializados pela presença do meio.

6- Referências

[1] L. I. Smirnov, "Effect of Interaction of Dissolved Hydrogen Atoms upon Metals' Strength and Plasticity", Int. J. Hydrogen Energy, vol. 22, n. 2/3,pp. 299-302, 1997 [ Links ]

[2] MIRANDA, P. E. V. ; OLIVEIRA, S. P. . Concentração Crítica de Hidrogênio para a Fragilização pelo Hidrogênio em Aços. Materia, v. 5, 2001

[3] Gentil. V.; Corrosão, 4° edição, 2003

[4] Metals Handbook, American Society for Metals. Properties and selection Tool materials and special purpose metals. V.3, p.143, 1980

[5] Fornecido pelo fabricante, Philip Corners e CO LTDA, Majestic road , Nursling Estate, Southampton, Hampshire

[6] Mankins, W. L.; Nickel and Nickel Alloys, Inco Alloys International, Inc.

[7] AMERICAN SOCIETY FOR TESTING AND MATERIALS. ASTM D1141-90: Standard Specification for substitute ocean water West Conshohocken, 1996. 2p

[8] Okimoto P.C.; Refino de Grão do Inconel 718 por Tratamentos Termomecâncicos – Dissertação de mestrado, DEMA, UFSC, 2002

[9] Pfingstag, M.E. Estudo de Coberturas Metálicas Sobre o Aço API 5L X60 para Otimização Da Vida Útil em Corrosão-Fadiga; Trabalho de Diplomação, DEMET UFRGS, 2004