Services on Demand

Journal

Article

Indicators

-

Cited by SciELO

Cited by SciELO -

Access statistics

Access statistics

Related links

-

Similars in

SciELO

Similars in

SciELO

Share

Ciência & Tecnologia dos Materiais

Print version ISSN 0870-8312

C.Tecn. Mat. vol.22 no.3-4 Lisboa July 2010

Microestructura y respuesta mecánica a altas temperaturas de uniones soldadas de Haynes 230®

B. Sarasola, J. L. Pedrejón, R. Rodriguez-Martín*, I. Ocana, M.R. Elizalde

CEIT y TECNUN (Universidad de Navarra)

Paseo de Manuel Lardizábal 15, 20018 San Sebastián

RESUMEN

Haynes 230® es una superaleación de base níquel que presenta una excelente resistencia mecánica a temperaturas elevadas y una extraordinaria estabilidad en ambientes agresivos (procesos de oxidación y corrosión). Su uso (sector aeronáutico, industria de tratamientos térmicos, etc.) se extiende a componentes cuya temperatura en servicio asciende hasta los 1150 ºC. Las notables características de esta superaleación pueden, sin embargo, deteriorarse cuando se somete a un proceso de soldadura. Dicho proceso puede alterar la respuesta mecánica del material debido a la aparición de microfisuras en la zona de fusión o a la generación de grietas durante la solidificación. En este trabajo se analiza, en primer lugar, la microestructura de uniones soldadas de la superaleación Haynes 230®. Posteriormente, se evalúan su resistencia y estabilidad mecánica mediante ensayos de tracción y creep a altas temperaturas. Finalmente, se realiza un estudio fractográfico de las muestras ensayadas para identificar los micromecanismos de fallo.

Palabras clave: Superaleaciones de base níquel, creep, soldadura, agrietamiento.

ABSTRACT

Haynes 230® is a nickel-based superalloy which possesses an outstanding mechanical response at high temperatures and an excellent stability in severe environments (oxidation and corrosion processes). Its applications (aerospace sector, heat treatment industry ) cover components that require in-service temperatures up to 1150ºC. However, the remarkable characteristics of this superalloy can be deteriorated when it is subjected to a welding process. This process can change the mechanical response of the material due to the formation of microcraks in the fusion zone or the appearance of cracks during solidification. In this work the microstructure of welded Haynes 230® sheets is analysed. Then, the mechanical strength and stability are evaluated by means of tensile and creep tests at high temperatures. Finally, a fractographic study of the tested specimens is carried out to identify the micromechanisms of failure.

Keywords: Nickel-based superalloys, creep, welding, cracking.

1. Introducción

Las superaleaciones de base níquel se han convertido en los materiales idóneos para aplicaciones que requieran elevadas temperaturas de operación: turbinas, intercambiadores de calor, cámaras de combustión, etc. Entre sus características principales se encuentran la capacidad de soportar carga a una temperatura de operación cercana a su punto de fusión, la excelente resistencia a la degradación mecánica tras un período de exposición extenso (procesos de fluencia lenta o creep) y la elevada tolerancia a ambientes severos (procesos de oxidación y corrosión). En concreto, la superaleación Haynes 230® presenta una notable resistencia y estabilidad a temperaturas elevadas y una gran resistencia a la corrosión en caliente [1,2]. Estas cualidades son consecuencia de un endurecimiento de la matriz austenítica mediante solución sólida.

En muchas de las aplicaciones de la superaleación Haynes 230® es imprescindible la realización de soldaduras [3,4]. La etapa de soldadura se asocia frecuentemente con la aparición de distintos problemas: generación de tensiones térmicas como consecuencia de los gradientes térmicos inducidos durante el proceso, iniciación de grietas en la zona afectada por el calor, agrietamiento en caliente de la región soldada, etc. [5]. Todos estos problemas están relacionados con la composición química y la microestructura del material [6] e inevitablemente afectan la vida de la pieza en servicio y, por tanto, han de evitarse.

En este estudio se analiza la microestructura generada en uniones soldadas de Haynes 230® y se evalúa su influencia en la respuesta mecánica del material a altas temperaturas. Además, se comprueba la estabilidad mecánica de las uniones mediante ensayos de fluencia lenta (creep) a temperaturas elevadas.

2. Procedimiento experimental

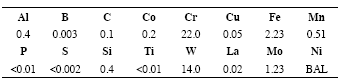

Se ha utilizado como material base la superaleación Haynes 230® , cuya composición química se detalla en la Tabla 1. Sus principales constituyentes son Ni, Cr, y W.

Tabla 1- Composición química de la superaleación Haynes 230®

Las microestructuras presentes en el material base y en la soldadura (zona de fusión y zona afectada por el calor) se han revelado utilizando un ataque electrolítico (95 ml HCl, 5 ml H2C2O4, 4 V, 4 s) y se han observado mediante microscopía óptica y electrónica. Además, se ha empleado la técnica de microanálisis de dispersión de energía de rayos X (EDS) para identificar los precipitados encontrados.

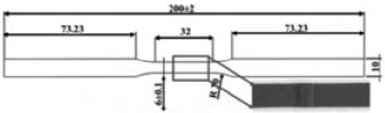

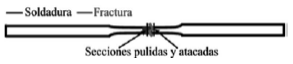

Los ensayos de tracción se han realizado a 570 y 650ºC (temperaturas habituales en muchas aplicaciones de la superaleación Haynes 230®) en una máquina MTS 819 con horno corto y extensómetro para elevada temperatura. En la Figura 1 se especifica la geometría de la probeta ensayada. Se añade un detalle del aspecto real de la zona estrecha, donde se localiza la soldadura.

Fig. 1- Geometría y dimensiones de la probeta de tracción.

Los ensayos de creep o fluencia lenta se han llevado a cabo a 650ºC en un caballete de fluencia. Se ha utilizado la misma geometría de probeta, el mismo horno corto y el mismo extensómetro que en los ensayos de tracción.

Tras la realización de los ensayos mecánicos, se han analizado las superficies rotas mediante microscopía electrónica con el objetivo de establecer los mecanismos de fractura.

3. Resultados y discusión

3.1. Microestructura del material base

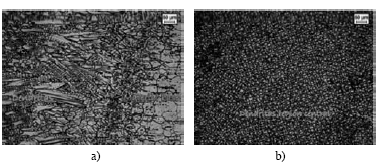

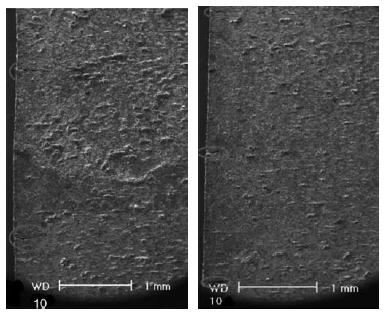

En la Figura 2 se presenta la microestructura de la superaleación Haynes 230®. Está constituida por una matriz austenítica con precipitados del tipo M6C ricos en W [4,7,8]. Estos precipitados se alinean en la dirección de laminación (longitudinal). Se advierte, también, la presencia de maclas.

Fig. 2- a) Microestructura del material base, b) análisis cuantitativo de los precipitados presentes en la superaleación Haynes 230®.

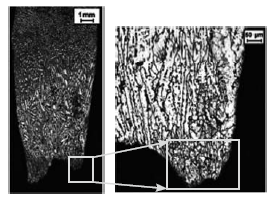

3.2. Microestructura de la zona de fusión

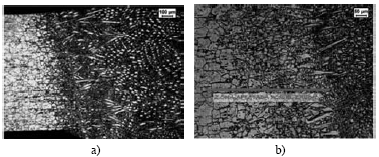

La zona de fusión está formada por una microestructura dendrítica, cuya dirección de crecimiento es paralela a la dirección de máximo gradiente de temperatura (material base ® zona de fusión). Esto se comprueba en la Figura 3 a). En la región central de la zona de fusión el gradiente térmico es menos acusado y, en consecuencia, la microestructura dendrítica pierde direccionalidad. En la Figura 3 b) se muestran las dendritas de la región central, menos alargadas.

Fig. 3- Microestructura de la zona de fusión: a) dendritas alargadas en la zona de fusión cercana al material base, b) dendritas menos alargadas en la zona de fusión central.

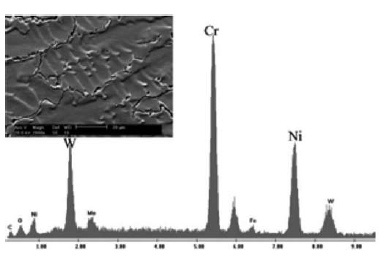

Los precipitados de la zona de fusión presentan un alto contenido de Ni y, principalmente, de Cr (Figura 4). Se trata, probablemente, de carburos M23C6 [9,10].

Fig. 4- Precipitados de la zona de fusión.

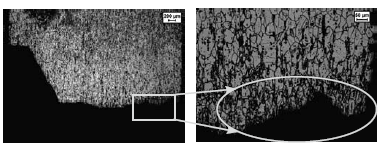

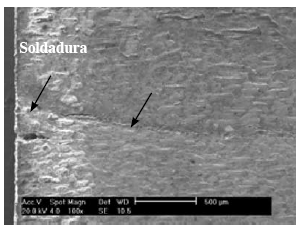

3.3. Microestructura de la zona afectada por el calor

La zona afectada por el calor (ZAC) se sitúa entre el material base y la región dendrítica. La aparición de esta zona se debe a los múltiples ciclos térmicos a los que se ve sometido el material durante el proceso de soldadura. En este caso, la ZAC ocupa una franja de en torno a 100 m (Figura 5). En ella se observa una distorsión y un engrosamiento de los granos equiáxicos característicos del material base.

Fig. 5- Microestructura de la zona afectada por el calor. Los granos austeníticos adquieren mayor tamaño y se distorsionan como consecuencia de los ciclos térmicos inducidos por el proceso de soldadura.

3.4. Ensayos de tracción a altas temperaturas

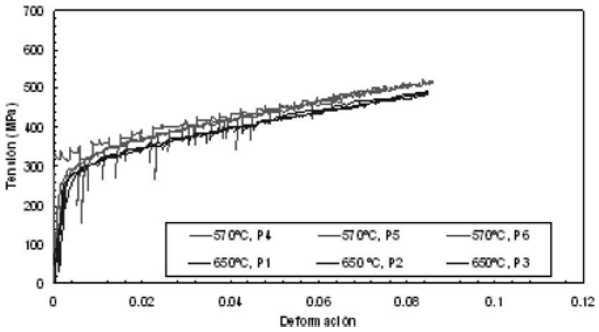

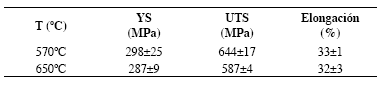

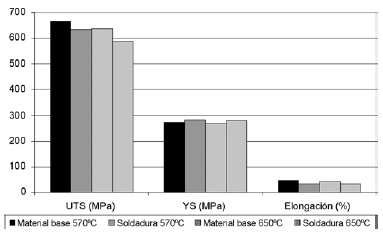

Las curvas de tracción se presentan en la Figura 6. Los parámetros de tracción (YS, UTS y elongación) se detallan en la Tabla 2. En la Figura 7 se comparan estos valores con los obtenidos para la superaleación Haynes 230® sin soldar. Independientemente de la temperatura de ensayo, se da un incremento del límite elástico y un descenso de la elongación tras la realización de la soldadura. Esta tendencia ha sido observada por diversos autores en soldaduras de Haynes 230® y otras superaleaciones de base níquel [2,11]. Además, todas las probetas soldadas han roto en las inmediaciones de la soldadura; esto se comprueba macroscópicamente en la Figura 8.

Fig. 6- Curvas de tracción para uniones soldadas de la superaleación Haynes 230® a 570 y 650 ºC.

Tabla 2- Resultados de los ensayos de tracción a altas temperaturas para la soldadura de Haynes 230®. Se muestran los valores medios, obtenidos tras la realización de 3 ensayos.

Fig. 7- Comparación de las propiedades de tracción del Haynes 230® y su soldadura.

Fig. 8- Probetas de tracción ensayadas a a) 570 ºC y b) 650 ºC. El origen del fallo se localiza en las cercanías de la soldadura.

3.4.1. Estudio fractográfico

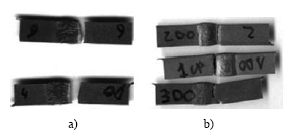

En la Figura 9 se presentan, a modo de ejemplo, dos superficies de fractura de las probetas con soldadura rotas. Todas ellas presentan microcavidades, propias de la fractura dúctil. Por tanto, las uniones soldadas de Haynes 230® mantienen la ductilidad.

Fig. 9- Superficies de fractura de las uniones soldadas de Haynes 230® ensayadas a tracción a altas temperaturas.

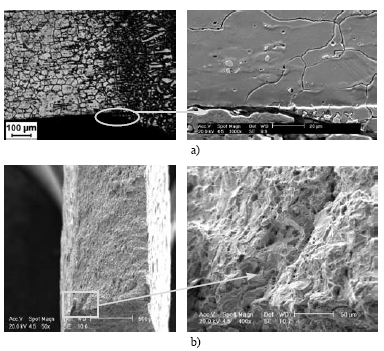

La caracterización microestructural de las uniones soldadas ha mostrado la existencia de diversas microestructuras. Sin embargo, según se acaba de comentar, el origen de la fractura se sitúa en una microestructura preferencial (en las inmediaciones de la soldadura). Con el propósito de identificar dicha microestructura, se han pulido y atacado metalográficamente secciones provenientes de distintas probetas, obtenidas según se ilustra en la Figura 10.

Fig. 10- Obtención de secciones con el objetivo de determinar la microestructura causante del fallo.

Los resultados de este estudio han concluido que la fractura de las uniones soldadas de Haynes 230® está gobernada por la microestructura de la zona afectada por el calor, puesto que en todas las probetas analizadas se ha detectado la presencia de dicha microestructura en el perfil de fractura. Como ejemplo, se muestran las Figuras 11 y 12. En todas las probetas rotas, uno de los trozos contiene la soldadura prácticamente íntegra y el opuesto está formado mayoritariamente por material base (véase la Figura 8). No obstante, independientemente del trozo analizado, se comprueba que en el perfil de fractura siempre existen los granos distorsionados propios de la zona afectada térmicamente (Figuras 11 y 12).

Fig. 11- Perfil de fractura de una probeta ensayada a 570 ºC. Se destaca en color rojo la presencia de la microestructura característica de la zona afectada por el calor.

Fig. 12- Perfil de fractura de una probeta ensayada a 650 ºC. Se destaca en color rojo la presencia de la microestructura característica de la zona afectada por el calor.

La debilidad mecánica de la zona afectada por el calor en superaleaciones de base níquel y específicamente en Haynes 230® ha sido señalada por otros autores [6,12]. En algún caso, se ha detectado la presencia de defectos de soldadura en las uniones soldadas. Así, en la Figura 13 a) se marca una unión fría debida posiblemente a que el material de aporte no llega a fundir y se deposita encima. Durante el ensayo de tracción, este defecto da lugar a una grieta que desencadena la fractura. Esto se verifica en la Figura 13 b).

Fig. 13- a) Defecto de soldadura en una de las muestras, b) formación de una grieta a partir del defecto de soldadura.

3.5. Ensayos de fluencia lenta a altas temperaturas

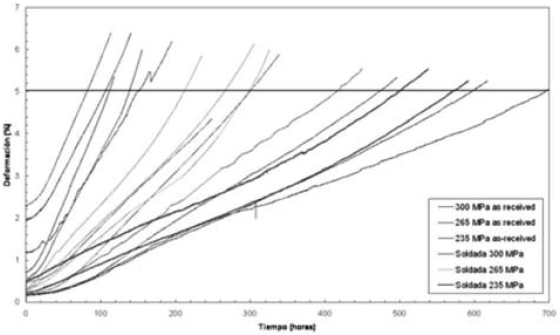

Los ensayos se han realizado a 650 ºC y a distintos niveles de carga. Se han seguido las directrices de la norma ASTM E139-00 [13].En todos los casos se ha llegado a una deformación final del 5% para lo cual se han requerido distintos tiempos. Las curvas de creep se presentan en la Figura 14. Se han añadido los resultados del material base a modo de comparación. Los ensayos se han llevado a cabo a carga constante y, en consecuencia, los valores de tensión del gráfico están referidos al área inicial (tensión ingenieril).

Fig. 14- Curvas deformación-tiempo para los distintos ensayos de fluencia lenta realizados sobre el Haynes 230® (material de partida y uniones soldadas).

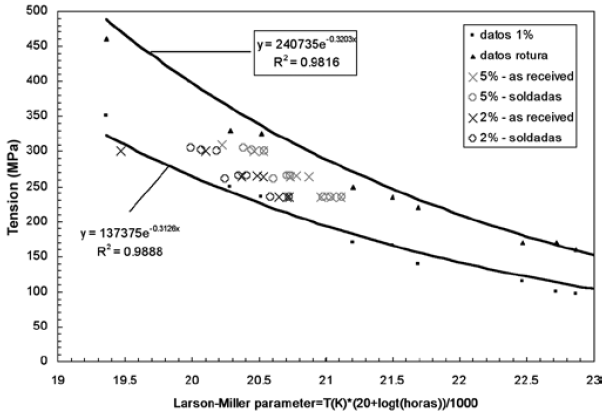

Los resultados se han analizado siguiendo el método de Larson-Miller, que utiliza una relación paramétrica entre la tensión, el tiempo y la temperatura para obtener una relación maestra que permite predecir el efecto acumulado del tiempo y de la temperatura en la tensión [14]. Los autores definen un parámetro (parámetro de Larson-Miller) como sigue:

LMP=Tx(C+log t) (1)

siendo T la temperatura (K), t el tiempo (h) y C una constante propia del material cuyo valor puede considerarse 20 para la mayoría de los metales según los propios autores. El método descrito se emplea habitualmente en la evaluación del daño mediante creep [14] y, por este motivo, y a pesar de que en estos ensayos se ha mantenido la temperatura constante, se ha elegido como modo de presentar los resultados.

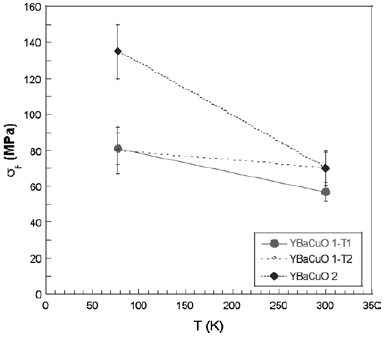

En la Figura 15 se han incluido a modo de comparación resultados para valores de deformación final extremos: rotura y 1% (datos proporcionados por el fabricante). Los ensayos realizados en este estudio, correspondientes a un 5% de deformación final, se sitúan en una región intermedia y siguen la misma tendencia en el diagrama. Se incluyen asimismo resultados para el 2% de deformación, obtenidos de las mismas curvas de ensayo. Si se comparan los resultados obtenidos para el material sin soldar y la soldadura, se observa muy poca diferencia. No parece, por tanto, que la presencia de la soldadura altere significativamente la respuesta del material en estos ensayos.

Fig. 15- Diagrama de Larson-Miller [14] para distintos valores de deformación final.

3.5.1. Estudio fractográfico

Las probetas ensayadas a creep bajo las condiciones mencionadas (650 ºC y deformación final del 5%) no han llegado a romper. A pesar de ello, se ha estudiado si durante el ensayo se modifica la microestructura debido a la acción de la temperatura y la carga. Con este objetivo, se han preparado y analizado dos muestras metalográficas extraídas de distintas zonas de la probeta de creep (muestras A y B en la Figura 16). La muestra A se localiza en la zona caliente del ensayo, mientras que la muestra B permanece a temperatura ambiente durante el mismo. Ambas muestras están constituidas por material base puesto que la soldadura se sitúa íntegramente en la zona caliente.

Fig. 16- Esquema de la extracción de muestras con el objetivo de comprobar si existe modificación de la microestructura durante los ensayos de fluencia lenta.

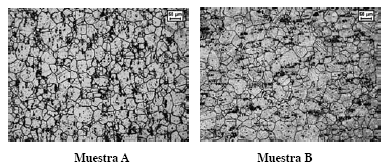

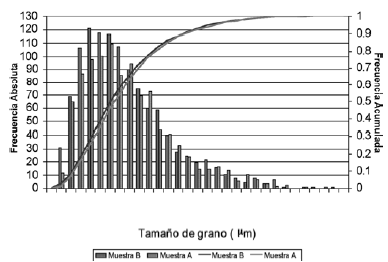

En la Figura 17 se presentan las microestructuras correspondientes a las muestras A y B. Se observa que se trata de la misma microestructura: matriz austenítica con maclas y precipitados. Además, se ha medido la distribución de tamaños de grano en cada caso. Los resultados obtenidos son muy similares, según se comprueba en la Figura 18. Por tanto, durante los ensayos de fluencia lenta realizados (650 ºC y deformación final del 5%) la microestructura de partida no se altera.

Fig. 17- Microestructuras de las muestras A (zona caliente) y B (zona fría).

Fig. 18- Comparación de la distribución de tamaños de grano austenítico en las muestras A (zona caliente) y B (zona fría).

Por otro lado, aunque las probetas ensayadas a creep no han roto, en alguna de ellas sí han comenzado a formarse grietas que se distribuyen en toda la longitud. En la Figura 19 se muestra, como ejemplo, la presencia de grietas en una probeta con soldadura sometida a 265 MPa durante 300 h. Se comprueba que en el límite de la soldadura, seguramente en la zona afectada por el calor, se generan grietas igualmente; estas grietas se van extendiendo a lo largo de toda la anchura de la muestra (Figura 20).

Fig. 19- Grietas en una probeta con soldadura ensayada a creep (265 MPa durante 300 h).

Fig. 20- Grietas inducidas mediante fluencia lenta en la región de la soldadura.

4. Conclusiones

· Las uniones soldadas de Haynes 230® presentan una microestructura heterogénea como consecuencia del proceso de soldadura. La zona de fusión está formada por dendritas y la zona afectada por el calor por granos distorsionados y de mayor tamaño que los granos del material base.

· La zona afectada por el calor constituye la microestructura responsable del fallo a tracción de las probetas a altas temperaturas. Si durante el proceso de soldadura se inducen defectos en las piezas, éstos también pueden desencadenar la fractura.

· Se han realizado ensayos de fluencia lenta hasta un 5% de deformación final. Bajo estas condiciones, la soldadura no afecta la durabilidad de las muestras.

Agradecimientos

Los autores desean agradecer al Ministerio de Ciencia e Innovación la financiación recibida dentro del proyecto Ensayos de fatiga termo-mecánica con mínimos gradientes térmicos y de fase (MAT2008-03735/MAT). También al Gobierno Vasco la ayuda recibida dentro del proyecto PI09-09.

Referencias

[1] http://www.hightempmetals.com/. [Consulta: Noviembre de 2009]

[2] C.M. Cheng, C.P. Chou, I.K. Lee, I.C. Kuo, Journal of Materials Science and Technology, 22 (2006) 685-690 [ Links ]

[3] http://www.haynesintl.com/. [Consulta: Noviembre de 2009]

[4] Y.L. Lu, L.J. Chen, G.Y. Wang, M.L. Benson, P.K. Liaw, S.A. Thompson, J.W. Blust, P.F. Browning, A.K. Bhattacharya, J.M. Aurrecoechea, D.L. Klarstrom, D.L., Materials Science and Engineering A, 409 (2005) 282

[5] Welding Handbook, vol. 3, AWS, Miami, FL, 1996, 218-288

[6] O.A. Ojo, Y.L. Wang, M.C. Chaturvedi, Materials Science and Engineering A, 476 (2008) 217

[7] H.M. Tawancy, D.L. Klarstrom, M.F. Rothman, Journal of Metals, 36 (1984) 58

[8] K.S. Vecchio, M.D. Fitzpatrick, D. Klarstrom, D., Metallurgical and Materials Transactions A: Physical Metallurgy and Materials Science, 26 A (1995) 673

[9] Y.L. Lu, L.J. Chen, P.K. Liaw, G.Y. Wang, C.R. Brooks, S.A. Thompson, J.W. Blust, P.F. Browning, A.K. Bhattacharya, J.M. Aurrecoechea, D.L. Klarstrom, Materials Science and Engineering: A, 429 (2006) 1

[10] F. Meyer-Olbersleben, N. Kasik, B. Ilschner, F. Rezaie-Aria, Metallurgical and Materials Transactions A: Physical Metallurgy and Materials Science, 30 (1999) 981

[11] Y.S. Sato, P. Arkom, H. Kokawa, T.W. Nelson, R.J. Steel, Materials Science and Engineering A, 477 (2008) 250

[12] R. Nakkalil, N.L. Richards, M.C. Chaturvedi, Acta metallurgica et materialia, 41 (1993) 3381

[13] ASTM Standards, "Standard Test Methods for Conducting Creep, Creep-Rupture, and Stress-Rupture Tests of Metallic Materials", ASTM E139-00, 2000

[14] F.R. Larson, J. Miller, Transactions of the ASME (1952) 765-775