Serviços Personalizados

Journal

Artigo

Indicadores

-

Citado por SciELO

Citado por SciELO -

Acessos

Acessos

Links relacionados

-

Similares em

SciELO

Similares em

SciELO

Compartilhar

Corrosão e Protecção de Materiais

versão impressa ISSN 0870-1164

Corros. Prot. Mater. vol.33 no.4 Lisboa dez. 2014

ARTIGO

Estudo da corrosão em planta de ultrafiltração de efluentes em indústria de celulose e papel

Study of corrosion in ultrafiltration plant of effluents in a pulp and paper company

E. Gogola*1, A. Zara1

(1) Universidade Estadual de Ponta Grossa, Departamento de Engenharia de Materiais, Av. General Carlos Cavalcanti, 4748 - Uvaranas, Ponta Grossa - PR, 84030 - 900, Brasil email: zara@uepg.br

(*) A quem a correspondência deve ser dirigida, e-mail: elianeengel@yahoo.com.br

RESUMO

Este artigo trata do estudo realizado sobre a influência dos produtos químicos utilizados na lavagem da membrana da planta de ultrafiltração do tratamento de efluentes de uma empresa de celulose e papel do interior do Paraná - Brasil. Foram determinados o potencial de corrosão, a resistência de polarização e as constantes de Tafel através de método eletroquímico segundo a norma ASTM G 59-97. Através desses dados foram determinadas as taxas de corrosão eletroquímica. Foram utilizados como eletrólitos o próprio efluente a ser tratado na planta, e as soluções de NaOH 500 mg/L, H2SO2 0,012 mol/L e 0,1mol/L e H2O2 5,0 g/L e 10 g/L a 25ºC. A taxa de corrosão do aço AISI 1020 em meio de ácido sulfúrico foi de 1,26 mm/ano, tornando-o um material não recomendável. O aço AISI 304L apresentou desempenho satisfatório em todos os meios estudados. O aço AISI 316L teve bom desempenho com taxa de corrosão de 0,0033 mm/ano no efluente. O material com melhor desempenho foi o aço duplex SAF 2205, com valores de 0,0029 mm/ano em ácido sulfúrico. A partir dos resultados deste trabalho foi possível propor uma sequência para a limpeza da planta.

Palavras-chave: Corrosão, Aços Inoxidáveis, Efluente, Papel e Celulose

ABSTRACT

This paper describes the study of the influence of chemicals employed in membrane cleaning, in the ultrafiltration plant in the effluent treatment station, in a pulp and paper company, located in Paraná State – Brazil. There have been determined the corrosion potential, the polarization resistance and the Tafel constants through electrochemical methods, according to the ASTM G 59-97 Standard. Through these data, it has been possible to determine the electrochemical corrosion rates. As electrolytes, there have been used the effluent to be treated, and solutions of NaOH 500 mg/L, H2SO2 0.012 mol/L and 0.1 mol/L and H2O2 5.0 g/L and 10.0 g/L, at 25ºC. It has been found that the corrosion rate of AISI 1020 steel in sulfuric acid was 1.26 mm/year, turning it into a non-recommended material. The AISI 316L steel has presented a good performance, with a corrosion rate of 0.0033 mm/year in the effluent. The best performing material has been the SAF 2205 duplex steel, with a corrosion rate of 0.0029 mm/year in sulphuric acid. From the results of the present study it has become possible to suggest a sequence for plant cleaning.

Keywords: Corrosion, Stainless Steel, Effluent, Pulp and Paper

1. INTRODUÇÃO

A indústria de celulose e papel é conhecida como uma grande consumidora de água. Segundo estudo da Associação Brasileira Técnica de Celulose e Papel (ABTCP) para produção de 1 tonelada de celulose as empresas brasileiras utilizam de 23 a 120 m3 de água e para 1 tonelada de papel usam de 3,4 a 91,3 m3 de água [1]. As melhores práticas para o setor estão entre 40 a 55 m3/ ton produzida. Lembrando que hoje o Brasil ocupa o 4º lugar no ranking dos maiores produtores de papel do mundo, com uma produção de 13.977 mil toneladas de papel por ano pode-se ter uma idéia de quanta água é utilizada pelas indústrias do setor [2].

A maior parte dessa água é necessária para os processos que transformam a madeira em papel, mas pouca dessa água fica no papel, que sai da máquina com algo em torno de 8% de umidade. Noventa e oito por cento da drenagem ocorre já na fase de formação da água, com a eliminação da chamada água branca [3].

A água branca, assim como outros fluxos de água provenientes de refinadores, caixas de regulagem de consistência e mistura de massa, peneiras depuradoras, lavagem de telas, entre outros, formam, portanto, um volume de milhares de metros cúbicos de efluentes hídricos, contendo fibras divididas, cola ou amido, cargas minerais, tinta, corante, graxa, óleo, cloro residual do processo de branqueamento, entre outros.

De forma geral, os contaminantes presentes em um efluente podem ser classificados em quatro categorias:

Orgânicos residuais, colóides inorgânicos e sólidos suspensos;

Constituintes orgânicos dissolvidos;

Constituintes inorgânicos dissolvidos;

Constituintes biológicos [4].

Esse efluente pode seguir dois caminhos: o lançamento para a natureza ou o reuso. Para lançamento do efluente esse deve ser tratado de modo a atender as características mínimas exigidas pela legislação pertinente. Para o reuso, há várias alternativas dentro da indústria, porém, também são necessários requisitos mínimos para cada reuso.

Para melhorar a qualidade do efluente tratado e ampliar as possibilidades de seu reuso, uma empresa de celulose e papel instalou em 2007 um estágio terciário em sua Estação de Tratamento de Efluentes. Optou-se por utilizar uma filtração por membranas ou Ultrafiltração (UF) com objetivo de reduzir os parâmetros de demanda química de oxigênio (DQO), demanda bioquímica de oxigênio (DBO) e os sólidos sedimentáveis.

Porém, devido à necessidade de constante lavagem química da membrana a planta apresentou pontos de corrosão. Assim, foi proposto nesse estudo verificar a influência dos produtos químicos de lavagem bem como do próprio efluente no processo de corrosão das tubulações, para que possam ser utilizadas sequências que causem o menor impacto nas tubulações.

1.1 Processos convencionais de tratamento de efluentes

Nos tratamentos convencionais as empresas do setor de celulose e papel costumam trabalhar com um processo composto por prétratamento, tratamento primário e secundário.

O pré-tratamento consiste na remoção de areia e detritos, cinzas inorgânicas, pedregulhos, etc, através de sedimentação e peneiramento [5]. Em seguida pode-se empregar um sistema de recuperação de fibras e realizar o ajuste de pH.

O tratamento primário tem como função a remoção de sólidos em suspensão, o que é feito pela floculação e clarificação por decantação gravitacional ou flotação com ar dissolvido [5,6].

No tratamento secundário o objetivo é reduzir a demanda bioquímica de oxigênio (DBO) através do uso de processos de oxidação biológica. Entre os tratamentos tradicionais estão as lagoas facultativas, as lagoas aeradas, lodos ativos e filtros biológicos [5,6].

Quando instalado, o tratamento terciário tem a função de conseguir remoções adicionais de poluentes do efluente final como remoção de lignina na forma de cor dissolvida ou de bactérias, remoção de DBO e DQO, remoção de cor, redução de espuma e remoção de sólidos inorgânicos [5,7].

Entre os possíveis processos podem ser citados a absorção química por carvão ativado ou pasta de cal, eletrodiálise, resinas de troca iônica ou separação por membranas. Entre os processos de separação utilizando membranas tem-se a microfiltração, a ultrafiltração e a osmose reversa [8].

1.2 Processos de ultrafiltração

Uma ultrafiltração (UF) é um processo de separação baseado em membrana, movido por pressão, no qual as partículas e macromoléculas dissolvidas menores de 0,1µm e maiores que 2 nm são rejeitadas [9].

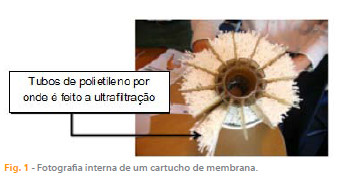

No caso da planta de UF da empresa estudada, o efluente é alimentado pelo interior do skid e deve permear a membrana de ultrafiltração formando o fluxo de permeado, mais limpo que o efluente de entrada. É usada uma membrana polimérica, fornecida pela Norit, com orifícios de 25 nm. A capacidade da planta é de 1.800 m3/h. Uma fotografia de parte da membrana de ultrafiltração pode ser vista na figura 1.

Um skid é um conjunto de vasos de pressão, no caso da planta estudada, cada skid possui quarenta vasos de pressão dispostos em colunas de dez tubos horizontais cada. Cada vaso de pressão contém quatro cartuchos de membranas, cada cartucho com 1,5 m de comprimento e uma área de 40m2. A figura 2 mostra a formação e detalhes dos skids.

Um dos problemas encontrados na utilização de processos de separação por membranas é o seu entupimento, ou em inglês, fouling. Durante seu uso, as substâncias suspensas ou dissolvidas no líquido a ser purificado se depositam sobre as superfícies externas, aberturas dos poros ou até mesmo dentro dos poros da membrana reduzindo o desempenho do processo, pelo aumento da resistência ao fluxo [4, 9, 10, 11].

Os materiais causadores de entupimento são classificados em inorgânicos, orgânicos e biológicos [10]. Os processos como formação de cake e camadas gelatinosas tem efeitos reversíveis, enquanto processos como a adsorção, fechamento de poros e compactação da membrana não podem ser revertidos por processos de contralavagem [12,13].

O declínio do fluxo de forma irreversível é causado principalmente pela adsorção de material orgânico natural (NOM) na superfície ou dentro dos poros da membrana. Esse tipo de entupimento pode apenas ser revertido através de tratamentos químicos [14].

Assim, para manter o desempenho da membrana é necessário realizar regularmente a sua limpeza. Os tratamentos utilizados podem ser físicos, físico-químicos ou químicos.

Os métodos físicos de limpeza incluem lavagem hidrodinâmica ou contralavagem, pressão de retorno do permeado, bolhas de ar e limpeza automática com bolas de esponja. Os métodos físico-químicos usam métodos de limpeza mecânica com adição de agentes químicos [15]. A lavagem química envolve a dissolução do material a partir da superfície da membrana e vários fatores como temperatura, pH, concentração dos agentes de limpeza, tempo de contato entre a solução e a membrana e as condições operacionais como velocidade de fluxo e pressão podem afetar o processo de limpeza [16,17].

Há um grande número de agentes de limpeza disponíveis comercialmente, que podem ser classificados em seis categorias: alcalinos, ácidos, agentes quelantes, surfactantes, agentes oxidantes e enzimas [18,19]. A escolha do produto de limpeza depende das características da alimentação, por exemplo, limpeza ácida é útil para remover sais precipitados, tais como CaCO3, enquanto a limpeza alcalina é usada para remover orgânicos adsorvidos [10].

O uso de agentes oxidantes como NaOCl e peróxido de hidrogênio em pH elevado são efetivos para remover os materiais orgânicos depositados na superfície da membrana [20].

Porém, o processo de limpeza ideal não deve apenas ser eficiente contra uma série de agentes de entupimento, mas suave com a membrana de modo a manter e restaurar suas características [10]. Assim, a escolha dos métodos de limpeza deve considerar a máxima eficiência de limpeza e os menores danos à membrana e também à instalação, dependendo assim dos agentes de entupimento, do material da membrana e da instalação.

2. METODOLOGIA

2.1 Análise metalográfica

Para análise metalográfica foram feitos corpos de prova de todos os metais estudados, os quais foram embutidos em resina de poliéster insaturada de marca RHAI® em tarugo circular com 20 mm de diâmetro por 20 mm de altura. Logo após, as amostras foram polidas com lixas de granulometria 320, 400, 600 e 1200 mesh respectivamente, seguido por polimento em politriz com pasta de diamante de 0,1 µm.

Após o polimento os corpos de prova foram atacados na solução de ácido, inicialmente 5 segundos cada, lavados em água para retirar o excesso de solução e secados com álcool e sopro de ar quente. Os corpos de prova foram, então, observados para verificar a efetividade do ataque e, caso necessário, atacados novamente, repetindo o processo de lavagem, secagem e observação até a boa revelação da microestrutura.

Para ataque das superfícies foi preparada solução contendo 2,4 g de bifluoreto de amônio (NH4)HF2 e 0,6 g de metabissulfito de potásio (K2S2O5) dissolvidos em 20 mL de ácido clorídrico e completados até 100 mL.

As imagens foram obtidas em microscópio Olympus BX-51 com câmera digital QColor 3 acoplada e processadas com o programa ImagePro-Plus, com a ferramenta Extended Field.

2.2 Avaliação das taxas de corrosão no efluente e nas soluções de lavagem da UF

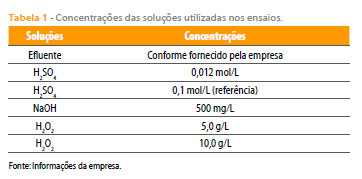

Foram avaliadas as taxas de corrosão no efluente da indústria de celulose e papel e nas soluções normalmente utilizadas para lavagem da planta, que são hidróxido de sódio, ácido sulfúrico e peróxido de hidrogênio conforme concentrações da tabela 1. Foi utilizado como eletrólito o próprio efluente fornecido pela empresa, e soluções dos químicos utilizados como soluções de limpeza, sendo o NaOH e o H2SO2 preparados a partir de reagente grau p.a. O peróxido de hidrogênio foi preparado a partir de amostra de reagente para uso industrial fornecido pela empresa a uma concentração de 35%. O H2SO2 é utilizado a 0,012 mol/L na limpeza da planta, a concentração de 0,1 mol/L foi utilizada como referência por ser largamente utilizada em estudos sobre corrosão.

Foram ensaiados aço-carbono AISI 1020, aço inoxidável AISI 304L, aço duplex SAF 2205 provenientes da empresa, do estoque para manutenção, e aço inoxidável AISI 316L, proveniente da tubulação da planta de ultrafiltração estudada, cortado em região de metal base, cordão de solda e zona termicamente afetada.

Foram medidas as áreas superficiais de cada corpo de prova metálico, na face oposta foi feito um corte para conectar eletricamente a um fio de cobre, em seguida foram embutidos em resinas epóxi ou em resina poliéster insaturada, configurando-se como os eletrodos de trabalho.

Os eletrodos foram ensaiados em uma célula eletroquímica de três eletrodos, sendo utilizado como contra-eletrodo um fio de platina na forma de espiral cuja área geométrica foi de 6,28 cm2; um eletrodo de referência do tipo calomelano saturado (ECS) e os eletrodos de aço como sendo os de trabalho. Quando utilizadas soluções de peróxido de hidrogênio como eletrólito, o contra-eletrodo de platina foi substituído por um contra-eletrodo de grafite.

Para os ensaios, os eletrodos eram lixados com lixa 600, lavados com água destilada e seca em papel macio e neutro e imediatamente colocados na célula eletroquímica e conectados para o início do ensaio.

A célula eletroquímica, com capacidade de 30 mL, foi preenchida com os eletrólitos e os três eletrodos foram mergulhados nas soluções, em condições estacionárias, a 25ºC, aeradas e conectada a um potenciostato/galvanostato da marca AUTOLAB, modelo PGSTAT30.

O método para determinação das taxas de corrosão pelo método eletroquímico segue a norma ASTM G 59-97. Isto é, inicialmente foram determinados os potenciais de corrosão dos materiais em função do tempo, para cada aço ensaiado nos diferentes eletrólitos. A temperatura dos eletrólitos foi mantida constante em 25ºC pela circulação de água por uma camisa de termostatização da célula eletroquímica, através de um banho termostatizante da marca Brookfield, modelo TC 501.

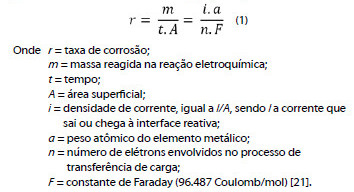

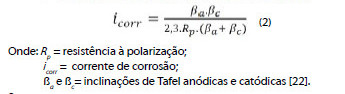

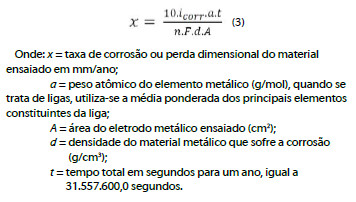

Logo após, foram efetuadas as polarizações lineares de +/- 10 mV, em torno do potencial de corrosão (Ecorr), através do potenciostato/ galvanostato, sendo determinada a resistência de polarização dos sistemas ensaiados (Rp). Em seguida foram efetuadas polarizações anódicas e catódicas de +/- 150 mV, onde foram determinadas as constantes de Tafel, anódicas e catódicas (ßa e ßc) respectivamente. Por meios destes parâmetros foi possível determinar as taxas de corrosão em mm/ano dos materiais metálicos submersos na fase líquida dos eletrólitos utilizando as equações (1), (2) e (3).

Também foram medidos os parâmetros de corrosão dos metais após um pré-tratamento onde o eletrodo permaneceu em banho em NaOH 500 mg/L. Para o pré-tratamento o eletrodo era lixado em lixa 600 mesh, lavado com água destilada e secado, para então ser mergulhado no banho onde permaneceu na 1ª sequência de ensaios por 15 minutos e numa 2ª sequência por 30 minutos. Completado este tempo, o eletrodo foi retirado do banho, lavado com água destilada e delicadamente foi retirado o excesso de água da superfície do eletrodo de trabalho e, posteriormente, foi introduzido na célula eletroquímica para as medições dos parâmetros eletroquímicos da corrosão.

Foi escolhido o tempo de 15 minutos por ser o tempo médio das limpezas químicas realizadas na UF e, como foram relatados que, estavam sendo necessárias lavagens mais longas foi deixado o tempo de 30 minutos.

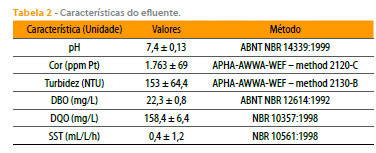

2.3 Caracterização do efluente

As características médias do efluente usado são apresentadas na tabela 2.

3. RESULTADOS E DISCUSSÃO

3.1 Metalografias

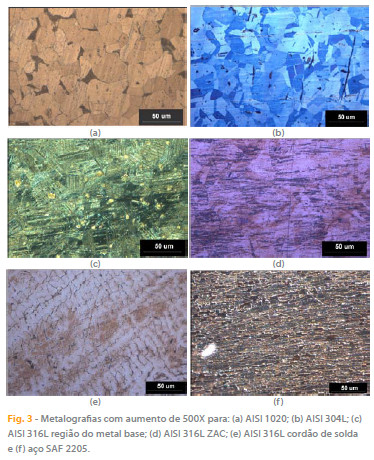

Através das metalografias puderam ser vistas as diferenças de microestruturas dos metais estudados, as imagens obtidas podem ser observadas na figura 3.

O aço AISI 1020 apresentou uma granulação bem distribuída com grãos de ferrita e perlita. O aço AISI 304L apresenta a coloração azul típica da formação do filme de sulfeto durante o ataque com a solução ácida de metabissulfito de potássio com bifluoreto de amônio, que revela uma estrutura austenítica, com grãos regulares.

Para o aço AISI 316L foram feitos três corpos de prova com intuito de diferenciar as microestruturas das regiões de metal base, zona afetada pelo calor - ZAC e cordão de solda. A microestrutura da região do metal base, por sofrer deformação mecânica durante a formação do tubo apresenta muitas linhas de escorregamento. Na região afetada pelo calor da soldagem as linhas de escorregamento são reduzidas. No cordão de solda a microestrutura é tipicamente dendrítica.

O aço duplex SAF 2205 apresenta uma matriz austenítica com lamelas alternadas de ferrita de coloração castanha resultantes de processo de laminação. Associada à ferrita ocorre a fase sigma que permanece branca, pois não é atacada pelo reativo usado.

3.2 Taxas de corrosão para os diferentes metais em efluente e nas soluções de limpeza

Através dos ensaios eletroquímicos puderam ser determinados os valores dos parâmetros eletroquímicos de potencial de corrosão, Ecorr, resistência de polarização, Rp, e as constantes de Tafel anódicas e catódicas, ßa e ßc, respectivamente.

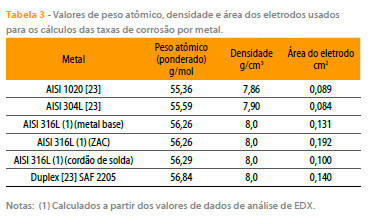

Para a determinação das taxas de corrosão utilizando as equações 1, 2 e 3 é necessário conhecer os valores de peso atômico ponderado (por se tratarem de ligas), da densidade do material e da área superficial. Esses dados constam na tabela 3.

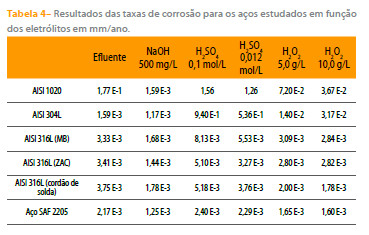

Os valores obtidos para as taxas de corrosão para os aços estudados em função dos eletrólitos são apresentados na tabela 4 e de forma gráfica na Figura 4.

Como era de se esperar o aço carbono AISI 1020 foi o que apresentou as maiores taxas de corrosão em todos os eletrólitos, efluente e soluções de lavagem, tendo tido as maiores taxas no ácido sulfúrico 1,56 e 1,26 mm/ano para as concentrações de 0,1 mol/L e 0,012 mol/L, respectivamente. Para o aço inoxidável AISI 304L, apesar de menores do que para o AISI 1020, as taxas de corrosão foram maiores que para o aço AISI 316L (qualquer região) e para o aço duplex SAF 2205, também sendo a pior situação para o ácido sulfúrico.

O aço AISI 316L foi analisado em três regiões, o metal base, a zona afetada pelo calor (ZAC) e o cordão de solda. No ácido sulfúrico o metal base apresentou taxas de corrosão superiores às regiões de ZAC e solda, sendo 40,8% superior à taxa de corrosão da região de ZAC em H2SO2 0,012 mol/L e 59% superior para a mesma região em H2SO2 0,1mol/L.

O aço duplex SAF 2205 foi o que apresentou o melhor desempenho em ácido sulfúrico e peróxido de hidrogénio. Comparando apenas os resultados do SAF 2205 em relação ao aço AISI 316L, metal base, as reduções nas taxas de corrosão foram de 34,8% em efluente, 43,7% em H2O2, 58,6% em H2SO2 0,012 mol/L, 70,5% em H2SO2 0,1 mol/L e de 25,6% em NaOH.

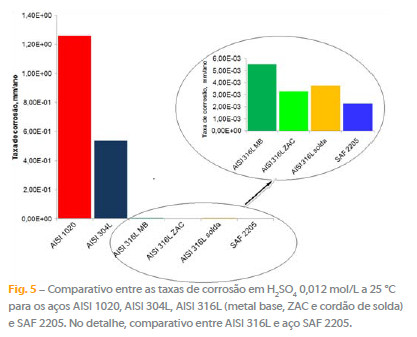

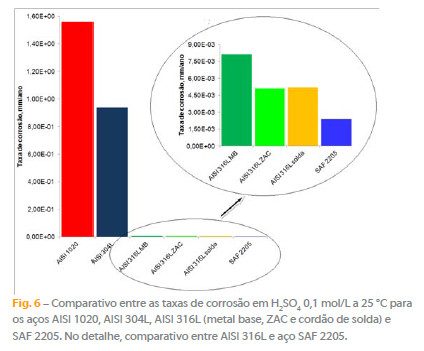

Em relação aos eletrólitos, observa-se que para todos os metais a menor taxa de corrosão ocorre em NaOH. Para esse eletrólito, até mesmo a taxa de corrosão do aço AISI 1020 se encontra na faixa de milésimos de mm por ano. Aqui, a menor taxa foi para o aço AISI 304L. No efluente, o aço AISI 1020 apresentou uma taxa de 1.77×10-1 mm/ ano, o aço AISI 316L para as regiões de ZAC, 3,41×10-3 mm/ano, e 3,75×10-3 mm/ano para o cordão de solda, resultados semelhantes aos encontrados para o meio H2SO2 0,012 mol/L onde os valores foram de 3,27×10-3 mm/ano para ZAC, e 3,76×10-3 mm/ano para o cordão de solda. Para o AISI 316L metal base os valores são próximos em efluente, 3,33×10-3 mm/ano, mas superior em H2SO2 0,012 mol/L, 5,53×10-3 mm/ ano. No efluente, o aço AISI 304L foi o que apresentou a menor taxa de corrosão, 1,59×10-3 mm/ano.As maiores taxas de corrosão ocorreram em meio de ácido sulfúrico. Um comparativo dessas taxas pode ser visto nas figuras 5 e 6.

Observa-se que as taxas de corrosão para o AISI 1020 são elevadas em ambas as concentrações do ácido, cujos valores são de 1,26 mm/ano e 1,56 mm/ano, respectivamente. Constata-se que houve um aumento de 23,8% nas taxas de corrosão com o acréscimo de aproximadamente 10 vezes na concentração do H2SO2. Entretanto, para o aço AISI 316L utilizado pela empresa a percentagem foi de 47,9% de acréscimo nas taxas de corrosão. Isto mostra que o aumento da concentração do ácido causou maior corrosão nos aços com elementos de liga do que uma liga Fe-C. Entre os aços ligados, o AISI 304L sofre mais corrosão do que o AISI 316L e o SAF 2205 em meio de ácido sulfúrico.

O aço SAF 2205 foi aquele que apresentou as menores taxas de corrosão nas diferentes concentrações do ácido, sendo que houve um acréscimo de 4,8% na taxa de corrosão com o aumento de 10 vezes na concentração do ácido. Esta corrosão mais baixa pode ser explicada pela maior concentração de cromo na liga, em torno de 23%, o que aumentou a sua resistência ao ataque químico do aço.

Observa-se que o aço AISI 316L (MB) apresenta maior taxa de corrosão que as demais regiões em ambas as concentrações. Possivelmente o encruamento das paredes dos tubos de aço AISI 316L (MB) pelo processo de fabricação é responsável por essa diferença, uma vez que ao passar pelo processo de soldagem, a zona afetada pelo calor sofre um alívio de tensões proporcionando uma diminuição nas taxas de corrosão. Já a ZAC e a solda apresentam taxas de corrosão muito próximas, principalmente, para a solução de 0,1 mol/L de H2SO2. Entretanto, para a solução de 0,012 mol/L observa-se um pequeno acréscimo na taxa de corrosão da solda devido, possivelmente, a menor quantidade de cromo (~0,6%) na solda do que no aço AISI 316L (MB).

A limpeza da planta da empresa pelo ácido sulfúrico com concentração de 0,012 mol/L é agressiva para os aços AISI 1020 e AISI 304L e não é recomendado o uso desses materiais. Por outro lado, para o aço AISI 316L, empregado atualmente na planta, apresentou taxas de corrosão média de 0,0041 mm/ano nas três regiões, o que é muito boa; sendo que o aço SAF 2205 pode ser considerado como uma alternativa de material para esta finalidade.

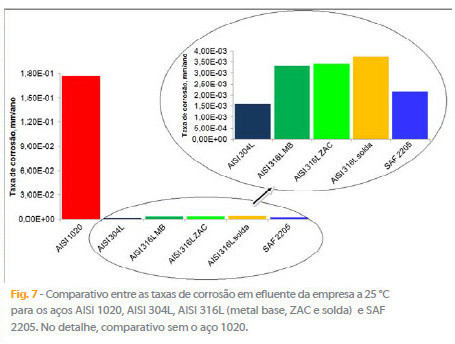

Dos eletrólitos estudados o que apresentou a segunda maior taxa de corrosão foi o próprio efluente da planta, esses resultados são apresentados na figura 7.

Observa-se na figura 7 que a taxa de corrosão do aço AISI 1020 é superior à do aço AISI 304L, isto é, uma taxa de 1,77×10-1 mm/ano para o aço AISI 1020 contra 1,59×10-3 mm/ano em efluente. Este valor é aproximadamente 110 vezes inferior demonstrando a necessidade de se trabalhar com aços inoxidáveis.

A taxa de corrosão entre os aços no efluente mostra que o aço AISI 304L apresentou melhor resultado que o aço SAF 2205 e o AISI 316L (metal de base) empregado na empresa.

O melhor desempenho do aço AISI 304L em efluente e com pH próximo de 7,0, pode estar relacionado com a quantidade de crómio na sua composição, visto que o aço AISI 304L apresentou em ensaio de EDX 18,46% de Cr, enquanto que o aço AISI 316L apresenta uma quantidade de 17,12% de Cr.

Para este mesmo meio, o comportamento do aço AISI 316L do metal base, da ZAC e da solda apresentam uma pequena variação nas taxas de corrosão. Estas taxas apresentam valores crescentes, como é observado na tabela 4, isto é, 3,33×10-3 mm/ano para o metal base, 3,41×10-3 mm/ ano para a ZAC e finalmente 3,75×10-3 mm/ano para a região da solda.

Observa-se que a microestrutura do aço AISI 316L (MB) apresentado na figura 3(c) e da ZAC mostrada na figura 3(d) são semelhantes e suas composições químicas contendo Cr e Ni também são próximas, isto é, 17,12% de Cr e de 10,09% de Ni para o 316L (MB) e de 17,04% de Cr e de 10,03% de Ni para a ZAC. Isto pode explicar as taxas de corrosão muito próximas para a (MB) e a ZAC. Por outro lado, a região de solda apresenta uma microestrutura diferente das demais, como pode ser visto na figura 3(e), onde se observa uma microestrutura dendrítica. Também a composição química da solda apresenta uma quantidade de cromo mais baixa que ao do (MB) e da ZAC, isto é, 16,5% de Cr e 10,83% de Ni, sendo que a quantidade de níquel da região da solda é próximas às demais regiões. Desta forma, a menor quantidade de Cr da solda é possivelmente responsável pelo pequeno aumento da taxa de corrosão da solda no efluente.

O aço SAF 2205 apresentou uma taxa de corrosão intermediária entre o aço AISI 304L e o AISI 316L. Embora este aço apresente uma maior quantidade de crómio na sua composição em relação os aços AISI 304L e AISI 316L, 23,0% de Cr e 4,7% de Ni [23]. Observa-se que uma maior concentração de crómio não diminuiu a taxa de corrosão neste meio, isto porque, a microestrutura apresentada na figura 3(f) indica um material polifásico composto por ferrita, austenita e a fase sigma. É conhecido que materiais polifásicos formam micro-células galvânicas que podem, como conseqüência, aumentar as taxas de corrosão.

Constatou-se que o efluente não é agressivo para os aços inoxidáveis ensaiados, pois suas taxas de corrosão encontram-se na média de 0,0023 mm/ano, que podem ser consideradas como muito boas. Entretanto, para o aço AISI 1020, o efluente pode ser considerado pouco agressivo com taxa de corrosão pouco satisfatória.

As soluções de limpeza H2O2 e NaOH apresentaram as menores taxas de corrosão.

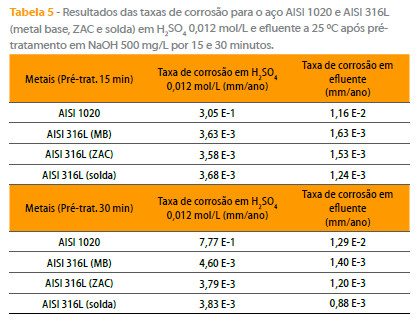

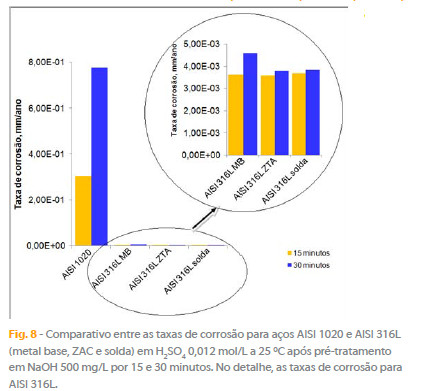

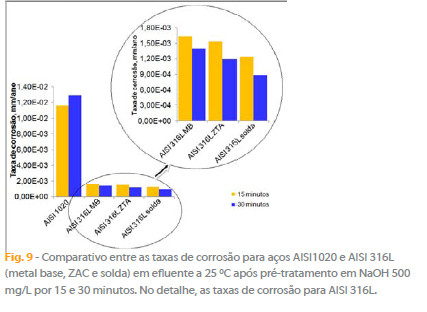

3.3 Taxas de corrosão para os diferentes metais após pré-tratamento

Devido às baixas taxas de corrosão alcançadas na solução alcalina de 500 mg/L de NaOH foram ensaiados duas situações de pré-tratamento em NaOH seguido de ataque em ácido sulfúrico e seguido de ataque em efluente. Foram ensaiados apenas o aço AISI 1020 e o AISI 316L, nas regiões do metal base, ZAC e solda. Os resultados das taxas de corrosão são apresentados na tabela 5.

Comparativos das taxas de corrosão após o pré-tratamento em NaOH e ataques em H2SO2 0,012 mol/L e efluente podem ser vistos nas figuras 8 e 9, respectivamente.

Observa-se que a taxa de corrosão do AISI 1020 em 0,012 mol/L apresentou um valor de 1,26 mm/ano e ensaiado após o prétratamento em NaOH decai para 0,30 mm/ano para o pré-tratamento por 15 minutos e para 0,77 mm/ano para o de 30 minutos, mostrando que o pré-tratamento influencia nas taxas de corrosão para o AISI 1020.

Para o AISI 316L, com pré-tratamento de 15 minutos, as taxas de corrosão diminuíram para a região do metal base e ZAC, mas não houve alteração na taxa da solda. Com pré-tratamento de 30 minutos, as taxas de corrosão aumentaram para as três regiões do AISI 316L. O filme formado pelo pré-tratamento de 15 minutos resistiu ao ataque químico do ácido durante o período das medidas eletroquímicas, nas condições estacionárias do eletrólito.

Observa-se que as taxas de corrosão dos diferentes aços diminuíram após os pré-tratamentos em NaOH por 15 e 30 minutos no efluente pela formação de filme passivante.

Para o AISI 1020 a taxa passou de 0,17 mm/ano para 0,016 mm/ano, aproximadamente 10 vezes menor. Para o AISI 316L do metal base passou de 3,33×10-3 mm/ano para 1,63×10-3 mm/ano para o pré-tratamento de 15 minutos e para 1,40×10-3 mm/ano para o pré-tratamento de 30 minutos.

O pré-tratamento de 30 minutos foi eficiente, pois as taxas de corrosão diminuíram nas três regiões investigadas, entretanto, o efeito da presença do filme foi mais eficiente sobre a região da solda, como pode ser visto na figura 9.

4. CONCLUSÕES

O aço AISI 1020 está descartado como material para construção de componentes de plantas de ultrafiltração, pois possui elevadas taxas de corrosão, em H2SO2 0,012 mol/L e no efluente.

O aço AISI 304L apresenta bom desempenho no efluente, mas a sua corrosão é insatisfatória em H2SO2 0,012 mol/L.

As taxas de corrosão do aço AISI 316L nas regiões do metal base (MB), ZAC e na solda apresentam baixas taxas de corrosão no efluente e em todos os agentes químicos de limpeza da planta. O metal base do AISI 316L apresentou maiores taxas de corrosão que a ZAC e solda devido, provavelmente, ao processo de fabricação dos tubos.

O aço inoxidável duplex SAF 2205 apresentou bom comportamento em todos os eletrólitos estudados, tendo as menores taxas de corrosão nos meios de ácido sulfúrico e peróxido de hidrogênio, e tornou-se um material alternativo para construção de planta de ultrafiltração.

As taxas de corrosão podem ser maiores na planta devido às condições hidrodinâmicas do fluxo do efluente, e não puderam ser comprovadas nesse estudo.

Todos os aços estudados neste trabalho sofrem um processo de passivação em 500 mg/L de NaOH, assim, a sequência mais indicada para limpeza seria inicio com H2O2, seguido por H2SO2 e, finalmente, por NaOH, com um curto intervalo de tempo entre as limpezas.

REFERÊNCIAS

[1] D. L. Bachmann, O Papel, 70, 57-61 (2009). [ Links ]

[2] Dados do setor. (Estatística Bracelpa), (http://bracelpa.org.br/bra2/sites/default/files/estatisticas/booklet.pdf). Acesso em 15/03/2014.

[3] J. L. L. Andrioni, (Fabricação de papel – máquina de papel), 2ª Ed., SENAI, Curitiba, Brasil (2009). [ Links ]

[4] S. R. Lautenschlager, (Otimização do processo de ultrafiltração no tratamento avançado de efluentes e águas superficiais), Tese apresentada para obtenção do grau de doutor, Escola Politécnica da Universidade de São Paulo, São Paulo, Brasil (2006). [ Links ]

[5] V. M. Grieco, (Tratamento de efluentes líquidos industriais), ABTCP, São Paulo, Brasil (1995). [ Links ]

[6] L. D. Bernardo e A. D. B. Dantas, (Métodos e técnicas de tratamento de água), 2ª Ed., São Carlos, São Paulo, Brasil (2005). [ Links ]

[7] A. M. Springer, (Industrial Environmental Control – pulp and paper industry), 3rd Ed., Tappi Press, Atlanta, USA (2000). [ Links ]

[8] R. W. Baker, (Membrane technology and application), 2nd Ed., John Wiley & Sons, Chichester, USA (2004). [ Links ]

[9] W. J. Koros, Y. H. Ma and T. Shimidzu, J. Membr. Sci., 120, 149-159 (1996). [ Links ]

[10] A. Al-Amoudi and R. W. Lovitt, J. Membr. Sci., 303, 4-28 (2007). [ Links ]

[11] G. B. Van den Berg, (Concentration polarization in ultrafiltration - models and experiments), PhD-thesis, UTwente, Enschede (1988). [ Links ]

[12] G. E. Wetterau, M. M. Clark and C. Anselme, J. Membr. Sci., 109, 185-205 (1996). [ Links ]

[13] A. R. Roudman and F. A. Digiano, J. Membr. Sci., 175, 61-73 (2000). [ Links ]

[14] M. Cheryan, (Ultrafiltration Handbook), Technomic, Lancaster, Pensilvânia, USA (1986). [ Links ]

[15] S. Ebrahim, Desalination, 96, 225-238 (1994). [ Links ]

[16] T. Mohammadi, S. S. Madaeni and M. K. Moghadam, Desalination, 155, 153–160 (2003). [ Links ]

[17] J. P. Chen, S. L. Kim and Y. P. Ting, J. Membr. Sci., 219, 27-45 (2003). [ Links ]

[18] H. Lee et al., Pergamon, 35, 3301-3308 (2001). [ Links ]

[19] G. Morel. et al., J. Membr. Sci., 134, 47-57 (1997). [ Links ]

[20] A. Farooque, A. Al-Amoudi and A. M. Hassan, (Chemical cleaning experiments for performance restoration of NF membranes operated on seawater feed) in Proceedings of IDA Conference, Manama, Bahrain (2002). [ Links ]

[21] D. A. Jones, (Principles and prevention of corrosion) MacMillan, New York (1992). [ Links ]

[22] T. M. Buck, (Methods of surface analysis), Vol. I, (A.W. Czandera, ed.), Elsevier, New York, USA (1975). [ Links ]

[23] A. B. M. da Silva, (Estudo de corrosão dos aços 1020, inoxidáveis e dúplex SAF 2205 em planta de evaporação do licor de cozimento do processo Kraft em indústria de celulose e papel), Dissertação apresentada para obtenção do grau de mestre, Departamento de Engenharia e Ciência dos Materiais, Universidade Estadual de Ponta Grossa, Brasil (2013). [ Links ]

Artigo submetido em Agosto de 2014 e aceite em Novembro de 2014