Serviços Personalizados

Journal

Artigo

Indicadores

-

Citado por SciELO

Citado por SciELO -

Acessos

Acessos

Links relacionados

-

Similares em

SciELO

Similares em

SciELO

Compartilhar

Corrosão e Protecção de Materiais

versão On-line ISSN 2182-6587

Corros. Prot. Mater. vol.31 no.3-4 Lisboa 2012

Estudo da corrosão da tubagem à saída de um permutador de calor num sistema industrial de co-geração

Corrosion study of the outlet pipe of an heat exchanger in an industrial co-generation system

M. Miranda1, L. Rodrigues1 e P. Brito1

1 Escola Superior de Tecnologia e Gestão (ESTG) do Instituto Politécnico de Portalegre (IPP)

A quem a correspondência deve ser dirigida, e-mail: cataluiz@gmail.com

RESUMO

A co-geração de potência e calor tem sido empregue na indústria como uma das formas mais expeditas de melhorar a eficiência energética, permitindo, ao mesmo tempo, uma redução equivalente de emissões poluentes resultantes da queima de combustíveis fósseis. Um dos equipamentos mais utilizados neste tipo de aplicação para promover as necessárias transferências de calor entre fluidos são os permutadores de calor, em especial os de serpentina e de invólucro e tubos.

Os materiais mais comumente empregues na fabricação deste tipo de equipamentos são os aços de diferentes composições que permitem garantir a longevidade, mais ou menos extensa, dos equipamentos. Porém a operação com fluidos aquosos quentes e em movimento causa um stress acrescido podendo conduzir à degradação desses materiais por corrosão, originando falhas pontuais e frequentes nas zonas mais susceptíveis, tais como joelhos e entradas (inlet) e saídas (outlet) de reservatórios e outros dispositivos.

Neste trabalho apresentam-se os resultados de um estudo de uma falha por corrosão de um troço da linha de condensados, à saída de um permutador de calor integrado num sistema de co-geração de uma fábrica na região de Portalegre. Tudo indica que a falha, que se manifesta através do surgimento de estrias na parede interior do tubo e por perfuração da mesma em alguns pontos, fica-se a dever à acção combinada de interação química (corrosão) e mecânica (erosão) do material com o termofluido aquecido, que circula na tubagem, na sequência da degração de algum ou alguns dos seus constituintes, tornando-o mais agressivo em relação ao metal de que é feita a tubagem.

Estas conclusões foram alcançadas através de ensaios electroquímicos potenciométricos e potenciodinâmicos, nomeadamente, por determinação da velocidade da corrosão de provetes do material de que é feita a tubagem, à temperatura ambiente e à temperatura de operação do permutador (cerca de 63 ºC).

Palavras Chave: Co-geração, Corrosão, Termofluido, Permutadores de Calor

ABSTRACT

Heat and power co-generation has been used in industry as a smart way to promote energy efficiency as well as to reduce the equivalent amount of pollutants emissions resulting from the burning of fossil fuels. Heat exchangers are one of the most used devices to perform the needed heat transference between the involved fluids, in particular serpentine and shell and tubes heat exchangers.

Materials used in the fabrication of this type of equipments are steels of different compositions that warranty variable lifetimes depending on its corrosion behavior in the fluid used to perform the heat transference, the so called thermofluid. However, operation with moving hot aqueous fluids poses additional stress from the point of view of corrosion degradation of these materials, causing frequent spot failures in the most susceptible regions, such as tubing knees, tanks and other equipments inlet and outlet.

This work presents the results of a corrosion failure analysis observed in a condensate line, downstream to a heat exchanger of a co-generation system in a factory in Portalegre region, Portugal. Results show that the failure, that presents in the form of grooves in the inner hall of the tube and perforation in some places, is most probably due to the combined chemical (corrosion) and mechanical (erosion) interaction of tubing material with the degraded thermofluid that circulate inside it. In fact, the degradation of some of the termofluid components renders it more aggressive towards the tubing material.

These conclusions were withdrawn from potentiometric and potentiodynamic electrochemical tests through the determination of corrosion rates of probe of the tubing material at room temperature and at heat-exchanger operation temperature (around 63 ºC).

Keywords: Co-generation, Corrosion, Thermofluid, Heat-Exchanger

1 INTRODUÇÃO

A co-geração, ou seja a produção combinada de potência e calor para aplicação útil destas formas de energia, tem sido cada vez mais estimulada na prática industrial com o objectivo de alcançar eficiências mais elevadas na utilização de combustíveis fósseis e renováveis, em particular nas indústrias com consumos de energia mais elevados, tais como a indústria química, em geral, a indústrial cimenteira e a própria indústria de produção e distribuição de energia eléctrica [1-3].

Os sistemas de co-geração compreendem tubagens e permutadores de calor que permitem a necessária transferência de energia térmica entre fluidos. É precisamente esta necessidade de transferência de calor que impõe o uso de materiais metálicos na fabricação desse tipo de dipositivos, em função da condutividade térmica relativamente elevada daqueles materiais. Acontece que a maioria dos metais e ligas metálicas utilizados na fabricação de permutadores de calor e tubagens são susceptíveis à corrosão, em especial, quando operam em meios aquosos a altas temperaturas.

Apesar do tratamento a que os fluidos de transferência de calor, utilizados nos circuitos da co-geração e noutros sistemas de conversão de energia, são sujeitos para os tornar menos agressivos em relação aos materiais de construção daqueles dispositivos, a sua degradação, devida à ocorrência de temperaturas relativamente elevadas em determinadas zonas das instalações ou à interação com os próprios materiais, podem torná-los mais corrosivos causando problemas que levam a paragens forçadas dos dispositivos ou das instalações de co-geração.

De facto, fluidos de transferência térmica, como o etileno ou o propilenoglicol, podem degradar-se por oxidação dando origem a ácidos orgânicos que contribuem, como é evidente, para uma maior agressividade dos fluidos em relação aos metais com que contactam [4-7]. A degradação corrosiva de tubagens e permutadores em sistemas solares, térmicos e fotovoltáicos, por acção de fluidos térmicos tem sido estudada [8]. Contudo, ainda persistem alguns aspectos por esclarecer.

Todavia, a profusão crescente deste tipo de soluções de co-geração na indústria e as consequências que as paragens forçadas destes sistemas podem implicar, impõe a necessidade de estudos mais cuidadosos com o objectivo de perceber melhor, não apenas o mecanismo de degradação do fluido de transferência térmica, que traz dificuldades acrescidas à sua própria circulação pelo sistema e redução das suas prestações de transferência de calor [9 -11], mas do próprio processo corrosivo que leva à degradação dos metais que constituem o sistema.

Neste trabalho apresenta-se uma análise de uma falha de tubos da linha de condensados de um sistema de co-geração numa unidade industrial e tenta-se perceber, em particular, o efeito da temperatura de operação do fluido de transferência térmica na perspectiva da sua agressividade para com os metais que constituem as tubagens.

O sistema de co-geração referido compreende a produção de energia eléctrica, vapor a alta (±350 ºC), média (±150 ºC) temperaturas e frio (7 ºC), aproveitando a energia dos gases de exaustão. A falha detectada manifesta-se através do surgimento de estrias na superfície interna dos tubos da linha de condensados e da perfuração da própria parede, sendo rEcorrente e frequente na unidade fabril em apreço. Na figura 1 mostra-se o aspecto geral de um dos tubos com falhas e um pormenor da secção recta do mesmo junto a um "joelho", podendo-se distinguir claramente a redução da espessura da parede do tubo nessa zona.

Figura 1

Aspecto geral da zona do joelho (A) e pormenor da secção recta do tubo junto da mesma zona, podendo-se ver claramente a redução da parede na parte interior da curva do tubo (B).

2. PARTE EXPERIMENTAL

Foram realizadas medições da condutividade e do valor de pH das amostras do condensado recolhidas do circuito de co-geração para possibililitar uma caracterização mínima do mesmo em relação à sua agressividade para com o material de que é feita a tubagem analisada. As medições de condutividade, do pH do condensado e da respectiva temperatura foram feitas com auxílio de aparelhos da Hanna Instruments munidos dos respectivos sensores.

As medições potenciodiâmicas foram realizadas com auxílio do potenciostato/galvanostato Reference 600 da Gamry, usando uma célula electroquímica de três eléctrodos: eléctrodo de trabalho (anel retirado da secção transversal do tubo com diâmetro interno de 20,0 mm e espessura de 1,0 mm montado em resina epoxídica), eléctrodo auxiliar de Pt com 2 cm2 de área e eléctrodo de referência de Ag/AgCl (KCl, sat).

A aplicação dos testes de nitrato de prata e de cloreto de bário, para despitagem da presença dos iões cloreto e sulfato, respectivamente, permitiu concluir pela ausência de ambos no meio aquoso testado, segundo informação fornecida pelos responsáveis da unidade fabril, um fluido térmico à base de uma solução aquosa de propilenoglicol.

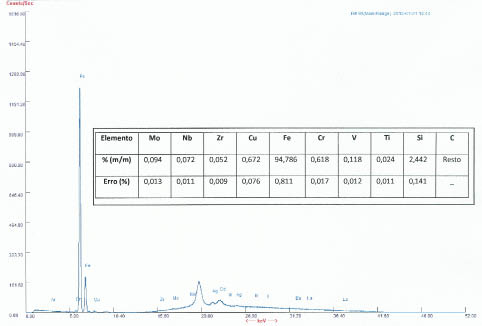

O uso da espectroscopia de absorção atómica (Varian AA 240 e respectivas lâmpadas de cátodo oco) permitiu concluir pela ausência de crómio e níquel na composição do aço e um teor em manganês situado em torno dos 0,8 %, tratando-se de um aço-carbono (aço macio). A composição do aço foi confirmada através da análise elementar com base na espectroscopia de XRF (Niton XL3t Gold da Thermo Scientific), que se mostra na figura 2.

Figura 2

Espectro de XRF e composição elementar da liga de que é feita a tubagem que apresentou falha.

3. RESULTADOS

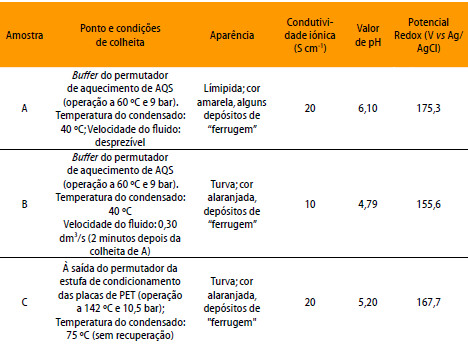

Por razões que se prendem com a defesa da propriedade intelectual não foi possível apurar a composição exacta do fluido térmico, tendo-se optado por fazer uma caracterização do meio com base em medições da condutividade iónica, do valor de pH e do potencial redox do meio, à temperatura ambiente (25 ºC), de amostras, aqui designadas por A, B e C, cujas condições de colheita e resultados das medições dos parâmetros referidos se apresentam na Tabela 1.

Tabela 1

Caracterização das 3 amostras de fluido de transferência térmica ensaiadas.

Em função da informação que foi possível obter e tendo em conta a natureza aquosa das amostras recolhidas e as temperaturas de operação envolvidas no sistema de co-geração, é razoável presumir que o fluido de transferência térmica utilizado será baseado em soluções de etilenoglicol ou propilenoglicol.

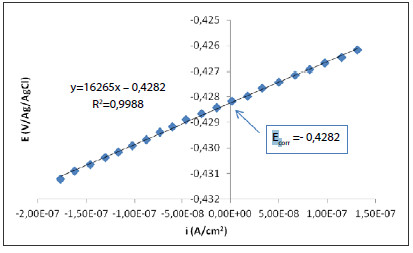

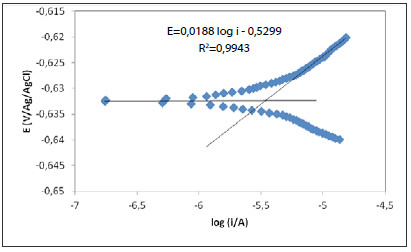

Os valores dos potenciais de corrosão, Ecorr, foram obtidos com base na equação da recta de regressão na zona linear do gráfico potencial do eléctrodo de traballho, E, em função da densidade de corrente, i, como se ilustra na figura 3, para o caso da superfície de aço do tubo em contacto com o condensado do permutador da secagem do PET.

Figura 3

Ilustração da forma de determinação do potencial de corrosão, com base na parte linear da curva de polarização.

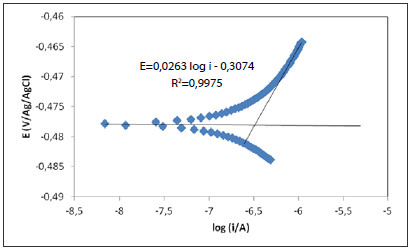

Por seu lado, o valor da densidade de corrente de corrosão, icorr, foi obtida, em cada caso, com base na equação da recta de Tafel do ramo anódico do gráfico E em função do logaritimo decimal da densidade de corrente, log i, e no valor de Ecorr, determinado como se explicou no parágrafo anterior. Este método de cálculo usa o facto de que as rectas anódica e catódica de Tafel cruzam num ponto de coordenadas (log icorr, Ecorr) [12].

Optou-se por determinar a velocidade (densidade de corrente) de corrosão por esta técnica e não pela técnica da resistência à polarização linear e através da equação de Stern-Geary [1], uma vez que os coeficientes de Tafel não eram conhecidos e o desconhecimento que havia da natureza do próprio metal desaconselhava o uso de valores admitidos.

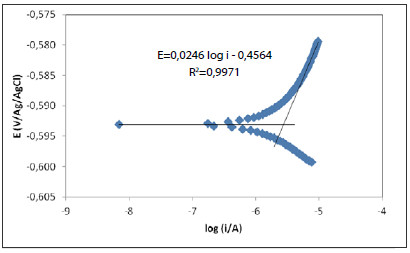

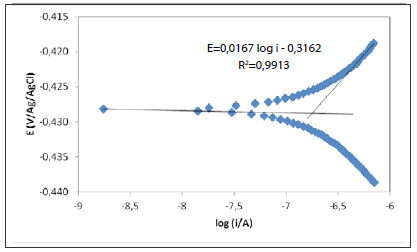

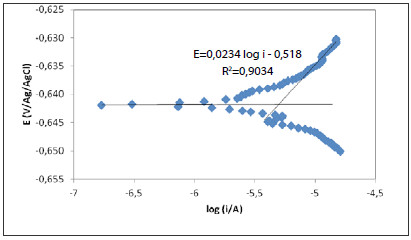

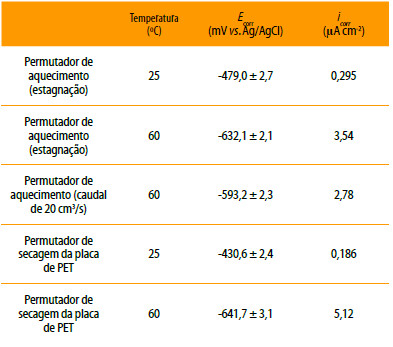

São apresentadas nas figuras 4 a 8 exemplos de curvas de Tafel obtidos nos ensaios, a 25 ºC e 60 ºC, da superfície recém-polida do anel do tubo de aço macio que falhou, mergulhada sucessivamente nas três amostras do fluido de transferência térmica recolhidas. Os resultados do tratamento de dados estão resumidos na Tabela 2, em termos do potencial de corrosão e das densidades de corrente (velocidade) de corrosão determinadas, com base em, pelo menos, 3 réplicas de cada ensaio.

Figura 4

Rectas de Tafel das curvas de polarização potenciodinâmica para o sistema constituído pelo provete de aço da tubagem analizada na amostra de fluido de transferência térmica recolhido da linha de condensados. Ensaio realizado a temperatura de 25 ºC.

Figura 5

Rectas de Tafel das curvas de polarização potenciodinâmica para o sistema constituído pelo provete de aço da tubagem analizada na amostra de fluido de transferência térmica recolhido da linha de condensados. Ensaio realizado a temperatura de 60 ºC.

Figura 6

Rectas de Tafel das curvas de polarização potenciodinâmica para o sistema constituído pelo provete de aço da tubagem analizada na amostra de fluido de transferência térmica recolhido da linha de condensados em movimento a um caudal de 20 cm3/s. Ensaio realizado a temperatura de 60 ºC.

Figura 7

Rectas de Tafel das curvas de polarização potenciodinâmica para o sistema constituído pelo provete de aço da tubagem analizada na amostra de fluido de transferência térmica recolhido da linha de condensados do permutador de secagem de PET. Ensaio realizado a temperatura de 25 ºC

Figura 8

Rectas de Tafel das curvas de polarização potenciodinâmica para o sistema constituído pelo provete de aço da tubagem analizada na amostra de fluido de transferência térmica recolhido da linha de condensados do permutador de secagem de PET. Ensaio realizado a temperatura de 60 ºC.

Valores dos potenciais e densidades de corrente de corrosão alcançados nos ensaios potenciodinâmicos realizados com amostras de aço do tubo falhado e as 3 amostras de fluido de transferência térmica a 25 e 60 ºC.

4. DISCUSSÃO

Em primeiro lugar constata-se que apesar do fluido possuir condutividade iónica relativamente baixa, os valores de pH, acídicos, e os potenciais redox das amostras recolhidas indicíam uma agressividade substancial em relação ao aço macio.

A presença de produtos de corrosão sólidos, que turvam as soluções recolhidas, poderá contribuir para um efeito erosivo do fluido em movimento no interior da tubagem e pode explicar o surgimento das estrias e do orifício nas proximidades do joelho a 90 º da peça que apresenta falha, por efeito mecânico de impacto [13].

Pelos resultados apresentados na Tabela 2 pode-se constatar o significativo efeito que o aumento da temperatura de 25 para 60 ºC tem sobre a velocidade de corrosão da amostra . De facto, para qualquer das amostras de fluido de transferência térmica verifica-se que a duplicação da temperatura produziu um aumento de, pelo menos, dez vezes na velocidade (densidade de corrente) de corrosão, de 0,295 para 3,54 µA cm-2, num dos casos, e de 1,86 para 5,12 µA cm-2, no outro caso. Não se fizeram ensaios potenciométricos a 25 ºC com a amostra de fluido de transferência térmica colhida com o líquido em movimento, mas a ordem de grandeza da corrente de corrosão parece ser claramente compatível com o dos ensaios feitos com as outras amostras. Esta amostra só foi colhida com o fluido em escoamento para se perceber se haveria maior turbidez da amostra em função da presença de depósitos dos produtos de corrosão (do ferro). O aumento da velocidade de corrosão com o aumento da temperatura é, em princípio, expectável, de acordo com a lei de Arrehnius.

Na Tabela 2, pode-se também verificar que o aumento da temperatura contribuiu para a redução do potencial de corrosão de -479 para -632 mV, num caso e de -431 para -642 mV no outro caso, apresentando-se o metal mais activo a temperaturas mais elevadas o que pode ter a ver com a diminuição da estabilidade de eventuais filmes de passivação.

É importante recordar que a temperatura 60 ºC é a temperatura a que sai o condensado e que temperaturas muitos mais elevadas são atingidas pelo fluido no interior do permutador de calor, com efeitos agressivos certamente mais acentuados.

Parece ser claro que a degradação que se manisfesta na peça analisada resulta da acção combinada do efeito corrosivo do meio resultante das alterações químicas do fluido de transferência térmica com ao longo do tempo, por um lado, e, por outro, com a acção mecânica de partículas, produtos da própria corrosão, ou, eventualmente, de efeitos de cavitação nas proximidades de ressaltos originados por cordões de soldadura.

Perante o que foi exposto, uma solução óbvia e relativamente pouco dispendiosa para a minimização do problema parece ser a monitorização periódica e mais assídua, da composição química do fluido de transferência térmica, nomeadamente do pH e potencial redox.

5. CONCLUSÕES

Neste trabalho foi utilizada a técnica da extrapolação das rectas de Tafel e a medição de outros parâmetros físicos, químicos e electroquímicos para estudar a falha de corrosão constatada num tubo da linha de condensados de um sistema de co-geração de uma unidade fabril que se manisfesta pelo surgimento de estrias, redução significativa da espessura do tubo e perfuração do mesmo junto a um "joelho" de 90 º.

As características das amostras do fluido, nomeadamente o seu valor de pH e o potencial redox do mesmo, imediatamente após a colheita, permitem propor que a degradação por corrosão do aço macio de que é constituído o tubo, resulta da agressividade deste para com o metal, provavelmente, resultante da sua própria degradação térmica oxidativa que é acompanhada pela formação de vários ácidos orgânicos.

A prevalência de temperaturas elevadas ajuda, certamente, a acelerar o processo corrosivo do metal, como se constatou nos ensaios, assim como a presença de produtos de corrosão sob a forma de partículas que poderão ter um efeito erosivo, em especial nas curvas das tubagem ou quando o escoamento do fluido se faz em regime turbulento [13].

A presença de metais como alumínio e cobre, a que se atribui propriedades catalíticas sobre a degradação oxidativa dos glicóis [7], a montante na tubagem pode acentuar os efeitos corrosivos, em especial no caso do cobre que pode ser dissolvido e redepositar-se na tubagem de aço aumentando a taxa de corrosão [13]. Com efeito, a presença de iões como o Cu2+, com um potencial de redução mais elevado que o do ião Fe2+, tende, certamente, a aumentar o poder oxidante do fluido de transferência térmica e agravar o problema de corrosão da tubagem. Em sistemas de tubagens com a complexidade típica das instalações industriais, em especial, das envelhecidas como a do caso presente, esta hipótese não é de excluir, muito pelo contrário.

Uma recomendação para minimização dos efeitos deste problema de corrosão seria o da introdução de um esquema de monitorização do fluido de transferência térmica.

REFERÊNCIAS

[1] Industrial and Comercial Cogeneration, (John C. Holmes, ed.), OTA, USA (1983). [ Links ]

[2] L. Cosijns, D. Heaseldonckx, W. Dheaseleer and P. E. Grohnheit, (European Sustenaible Electricity; Comprehensive Analysis of Future European Demand and Generation of European Electricity and its Security of Supply), Work package 3, Subtask 3.1.3, CIEMAT, União Europeia (2006). [ Links ]

[3] S. Khurana, R. Banerjee and U. Gaitonde, Appl. Therm. Eng., 22, 5, 485 (2002). [ Links ]

[4] W. J. Rossiter Jr., M. Godette, P. W. Brown and K. G. Galuk, Sol. Energ. Mater., 11, 5-6, 455 (1985). [ Links ]

[5] P. W. Brown, K. G. Galuk, and W. J. Rossiter Jr., Sol. Energ. Mater., 16, 4, 309 (1987). [ Links ]

[6] T. R. Hendersen, C. R. Clark, T. C. Marshall, R. L. Hanson and C. H. Hobbs, Sol. Energy, 27, 2, 121 (1981). [ Links ]

[7] S. Wedel and E. Bezzel (Heat Transfer Fluids for Solar DHW Systems), 2nd. Ed., Solar Energy Center Denmark, Danish Technological Institute, SEC-R-8 (2000). [ Links ]

[8] U. R. Lenel and P. R. Mudd, Solar Energy, 32, 1, 109 (1984). [ Links ]

[9] D. Wong, L. Swette and F. H. Cocks, J. Electrochem. Soc., 126, 1, 11 (1979). [ Links ]

[10] P. Rostron, Corrosion, 67, 8, 1 (2011). [ Links ]

[11] K. S. Raju (Fluid Mechanics, Heat Transfer, and Mass Transfer: Chemical Engineering Practice), John Wiley & Sons, USA (2011). [ Links ]

[12] D. Mareci, A. Cailean, G. Ciurescu and D. Sutiman, The Open Corrosion Journal, 3, 1, 45 (2010). [ Links ]

[13] M. G. Fontana (Corrosion Engineering), 3rd Ed., McGraw-Hill International Edition, Singapura (1987). [ Links ]

Artigo submetido em Setembro de 2011 e aceite em Maio de 2012