Serviços Personalizados

Journal

Artigo

Indicadores

-

Citado por SciELO

Citado por SciELO -

Acessos

Acessos

Links relacionados

-

Similares em

SciELO

Similares em

SciELO

Compartilhar

Corrosão e Protecção de Materiais

versão impressa ISSN 0870-1164

Corros. Prot. Mater. v.29 n.1 Lisboa jan. 2010

Avaliação de Alternativas aos Revestimentos com Alcatrão de Hulha para Estruturas de Aço Total ou Parcialmente Imersas em Estuário e Água do Mar

J. H. Alexandre(1)(*), J. P. Figueiredo(1), M. C. Ferreira(1), A. S. Vieira(1), I. N. Alves(1), S. Dias(1) e T. C. Diamantino(1)

(1) LNEG, I.P. – Laboratório de Materiais e Revestimentos, Estrada do Paço do Lumiar, 22, 1649-038 Lisboa, Portugal

RESUMO

Na procura de revestimentos anticorrosivos para protecção de estruturas de aço total ou parcialmente imersas em estuário e água do mar, que sejam alternativas mais ecológicas aos revestimentos com alcatrão de hulha ainda utilizados, foi desenvolvido um projecto no qual se comparam revestimentos epoxídicos comerciais com um revestimento de alcatrão de hulha epoxídico de referência, também comercial. Este trabalho inclui, para além da avaliação da protecção anticorrosiva dos revestimentos envolvidos no projecto, quer em laboratório, quer em exposição natural em estuário (rios Sado e Tejo) e em mar (Sines) durante quatro anos, a caracterização laboratorial das tintas integradas nos diferentes esquemas de pintura que deram origem aos revestimentos em estudo. Os resultados da avaliação no fim de dois anos de exposição natural, complementados com os ensaios em laboratório, permitiram concluir que dois dos quatro revestimentos alternativos estudados apresentaram melhor comportamento anticorrosivo do que o revestimento com alcatrão de hulha epoxídico usado como referência.

Palavras chave: Corrosão Marinha, Revestimentos Epoxídicos, Alcatrão de Hulha Epoxídico, Aço, Aço Metalizado, Ensaios Acelerados, Ensaios de Exposição Natural

Evaluating Alternatives to Coal Tar Epoxy Coatings Immersed or Partially immersed Steel Structures in Estuary and Seawater

ABSTRACT

In the search for anticorrosive coatings to protect immersed or partially immersed steel structures in estuary and seawater, capable of being alternatives to the widely used coal tar epoxy coatings, a project aiming at comparing commercial epoxy coatings without coal tar with a coal tar epoxy coating was developed. This project includes an evaluation of their anticorrosive performance in accelerated tests and upon exposure in estuary (Sado and Tejo rivers) and seawater (Sines) for four years, as well as laboratory tests of paints and coatings characterisation. The results obtained after two years of natural exposure, complemented with laboratorial tests, showed that two of the four alternative coatings had a better anticorrosive behaviour than the referenced coal tar epoxy.

Keywords: Marine Corrosion, Epoxy Coatings, Coal Tar Epoxy Coatings, Steel, Metallized Steel, Accelerated Tests, Natural Exposure Tests

1. Introdução

As estruturas de aço parcialmente imersas em água do mar estão sujeitas a corrosão cuja intensidade e mecanismos variam com a zona da estrutura considerada. Distinguem-se normalmente as zonas enterrada, continuamente imersa, de faixa de linha de água (zona de imersão alternada), de salpico e atmosférica, sendo a corrosão, em geral, menos acentuada na zona enterrada [1]. A extensão da corrosão daquelas estruturas depende, em larga medida, das condições específicas do local onde estão instaladas. Têm sido apontados como factores que influenciam a corrosão em água do mar, além da composição e do estado da superfície do aço, a composição da água e as condições operacionais do local[2].

Os revestimentos de alcatrão de hulha epoxídicos têm sido extensamente usados na protecção anticorrosiva de aço total ou parcialmente imerso, dada a sua baixa permeabilidade ao oxigénio e à água e a elevada resistência tanto à água doce como salgada [3,4] . Contudo, o reconhecimento das características carcinogénicas do alcatrão de hulha [5] tem levado à sua eliminação dos revestimentos anticorrosivos [6]. Por outro lado, desde o final do século passado que se vem assistindo à diminuição, ou mesmo eliminação, dos compostos orgânicos voláteis das formulações de tintas. Neste contexto, tem surgido no mercado uma variedade de revestimentos alternativos mais ecológicos, nos quais se incluem os revestimentos epoxídicos e com alto teor de sólidos ou sem solvente [6], cuja protecção anticorrosiva em condições específicas é necessário estudar.

Com o objectivo de avaliar, através de ensaios laboratoriais e em condições específicas de Portugal continental, a protecção anticorrosiva de revestimentos epoxídicos comerciais propostos como alternativos comparativamente com um revestimento de alcatrão de hulha epoxídico de referência (também comercial e de larga utilização), foi desenvolvido um projecto, envolvendo empresas fabricantes de tintas, empresas aplicadoras e empresas utilizadoras de estruturas total ou parcialmente imersas. Os ensaios de exposição natural, que terão uma duração total de quatro anos, decorrem nos estuários dos rios Tejo (Margueira) e Sado (Mitrena) e na costa Atlântica (Porto de Sines), sendo em cada um destes locais avaliado o comportamento dos revestimentos na zona de salpico, na faixa de linha de água e na zona imersa. Este projecto vem complementar um estudo extenso de avaliação de tintas mais ecológicas para a protecção anticorrosiva de aço mas em diferentes atmosferas marinhas, efectuado por Almeida et al. [7].

Neste trabalho apresentam-se os resultados da avaliação da protecção anticorrosiva conferida pelos esquemas de pintura envolvidos no Projecto, quer em laboratório, quer no final do segundo ano de exposição natural nos três locais de ensaio, bem como da caracterização laboratorial de todas as tintas neles integrados e respectivos revestimentos.

2. METODOLOGIA EXPERIMENTAL

2.1 Esquemas de pintura e sua aplicação

A composição de cada camada de tinta e respectiva espessura, bem como a espessura total média nominal dos esquemas de pintura alternativos (esquemas A1, A2, A3, A4 e A5) e do esquema de alcatrão de hulha epoxídico (Ref) indicadas pelos fornecedores encontram-se na Tabela 1. Na sua última coluna é também indicada a espessura total média dos diferentes esquemas de protecção, medida directamente sobre os painéis de ensaio.

Tabela 1 - Características dos esquemas de protecção.

Os provetes de aço novo ST 12 (espessuras de 1 e 2 mm) e ST 37 (espessuras de 3 e 5 mm) foram decapados por projecção a jacto abrasivo aos graus Sa 2½ (esquemas A1, A2, A3 e A4) e Sa 3 (esquema A5), de acordo com a norma ISO 8501-1 [8]. De salientar que os esquemas A3 e A4 tinham a mesma composição, mas enquanto os provetes do esquema A3 foram apenas decapados por projecção a jacto abrasivo, os provetes do esquema A4 foram adicionalmente limpos com água a muito alta pressão (1750 bar). O esquema A5 foi aplicado sobre metalização a zinco com 60 µm de espessura.

2.2 Caracterização das tintas constituintes dos esquemas de pintura

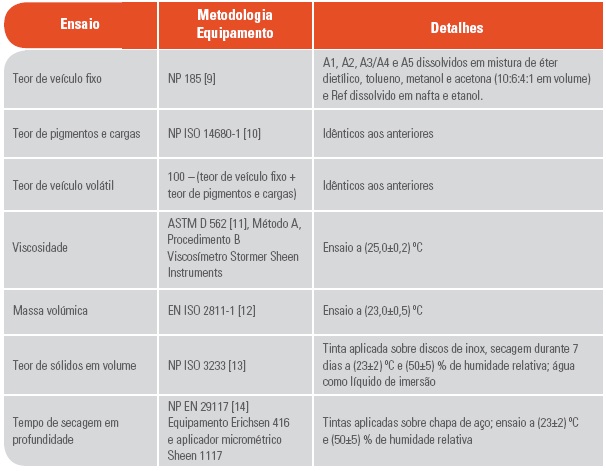

As tintas foram caracterizadas relativamente ao teor de veículo fixo, teor de pigmentos e cargas, teor de veículo volátil, à viscosidade, à massa volúmica, ao teor de sólidos em volume e ao tempo de secagem em profundidade. As metodologias dos ensaios estão indicadas na Tabela 2, na qual se incluem também os detalhes mais relevantes dos ensaios.

Tabela 2 - Ensaios de caracterização das tintas constituintes dos esquemas de pintura.

2.3 Caracterização física dos revestimentos

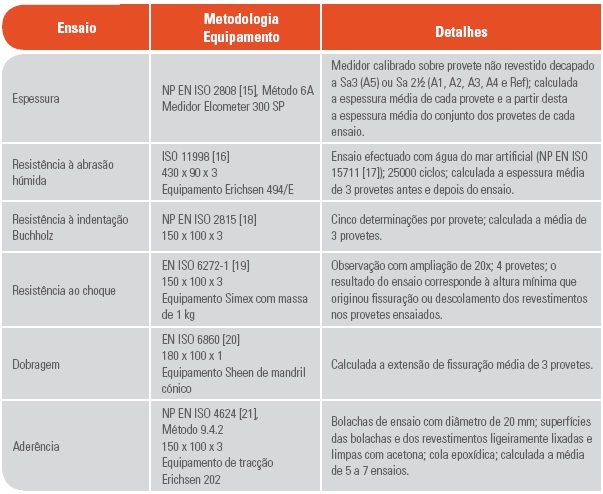

Os revestimentos foram caracterizados relativamente à espessura, resistência à abrasão húmida, resistência à indentação Buchholz, resistência ao choque, extensão de fissuração após dobragem e aderência. As metodologias dos ensaios e outros detalhes relevantes estão indicados na Tabela 3.

Tabela 3 - Ensaios de caracterização dos revestimentos.

2.4 Avaliação da protecção anticorrosiva dos revestimentos em ensaios acelerados de laboratório

A protecção anticorrosiva dos revestimentos foi avaliada em laboratório através dos conjuntos de ensaios acelerados especificados nas normas NP EN ISO 12944-6 [22] -resistência à humidade (RH), resistência ao nevoeiro salino neutro (RNSN) e resistência a atmosferas húmidas contendo SO2 (RSO2) e ISO 20340 [23] - resistência a ciclos de radiação UV fluorescente e água/nevoeiro salino neutro (RC), resistência à água do mar (RAM) e resistência à delaminação catódica (RDC). As durações destes ensaios foram as estipuladas para revestimentos de elevada durabilidade para as categorias de corrosividade C5-M (corrosividade atmosférica muito alta (marinha)) e Im 2 (água do mar ou salobra) definidas pela NP EN ISO 12944-2 [24]. Foi ainda realizado o ensaio de exposição à radiação UV fluorescente e à água (RUV). As metodologias dos ensaios e outros detalhes encontram-se na Tabela 4.

Tabela 4 - Ensaios acelerados de avaliação da protecção anticorrosiva.

Nos ensaios de RH, RNSN, RSO2 e de RC foram utilizados provetes sem e com corte efectuado até ao substrato de aço. Nos provetes com corte de cada ensaio foi determinada, perpendicularmente ao corte, a extensão máxima da zona com empolamentos e calculado o seu valor médio, lmax, a partir dos provetes de ensaio. Nestes provetes, e após remoção do revestimento em torno do corte, foi ainda avaliada a corrosão do aço ao longo do corte, M [22] (Eq. 1),

sendo C a largura máxima da zona afectada perpendicularmente ao corte e W a largura original do corte, e igualmente calculado o seu valor médio.

No centro dos provetes do ensaio de RDC foi criado um defeito circular (furo) até ao substrato, sendo avaliada a ocorrência de delaminação do revestimento a partir desse defeito, a ocorrência de empolamentos e sua distância ao defeito e medida a extensão em que o revestimento pôde ser destacado a partir do defeito. O comportamento dos provetes protegidos com ânodos sacrificiais foi comparado com o de provetes com defeito idêntico mas não protegidos sacrificialmente. Neste ensaio, bem como no de RAM, foi utilizada água do mar artificial [17,29].

No final dos ensaios foram identificados os defeitos e classificados os seus graus [30-33] e determinada a aderência dos revestimentos [21] nos provetes sem corte.

2.5 Avaliação da protecção anticorrosiva dos revestimentos em ensaios de exposição natural

Os provetes a expor em Sines, Mitrena e Margueira, de aço ST37 e medindo (485 x 225 x 5) mm, foram colocados em estruturas de suporte, cada uma destas contendo seis provetes revestidos com os esquemas de pintura em estudo. Em cada local foram colocados três conjuntos de seis estruturas, distribuídas pelas zonas de salpico, faixa de linha de água e imersa. O primeiro conjunto foi recolhido após dois anos de exposição e os dois restantes serão recolhidos, respectivamente, no final de três e quatro anos de exposição. Neste trabalho incluem-se as observações nos provetes recolhidos após dois anos de exposição. A Fig. 1 ilustra a colocação das estruturas contendo os provetes nos locais de exposição.

Fig.1 - Colocação das estruturas de suporte dos provetes nos locais de exposição (Porto de Sines, zona de salpico).

3. Resultados

3.1 Caracterização das tintas constituintes dos esquemas de pintura

Os ensaios de caracterização das tintas foram os indicados na Tabela 5.

Tabela 5 - Características das tintas constituintes dos esquemas de pintura

As tintas dos esquemas A1 e A3/A4 apresentaram os teores mais elevados de veículo fixo e de sólidos em volume, sendo estes três teores relativamente próximos nas duas tintas.

3.2 Caracterização dos revestimentos

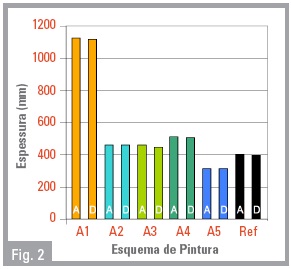

Os resultados do ensaio de resistência à abrasão húmida (Fig. 2) mostraram que os revestimentos sofreram apenas ligeiras variações de espessura após um número de ciclos relativamente elevado (25000).

Fig. 2 – Resistência dos revestimentos à abrasão húmida: espessuras do revestimento (A) antes e (D) depois do ensaio.

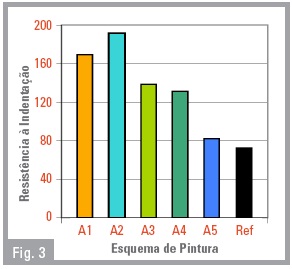

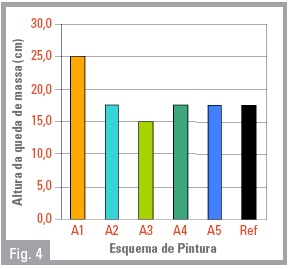

No caso da resistência à indentação (Fig. 3) os revestimentos apresentaram diferenças de comportamento. Os revestimentos A1 e A2 tinham valores de resistência à indentação que não diferiam apreciavelmente entre si (respectivamente 169 e 190) e eram superiores aos dos restantes revestimentos. Os valores de resistência à indentação dos revestimentos A5 e Ref (respectivamente 82 e 72) também não diferiam apreciavelmente entre si e foram os menores observados. Os revestimentos apresentaram diferenças no ensaio de resistência ao choque (Fig. 4). Assim, o revestimento A1 fissurou com a altura de queda de massa mais elevada (25,0 cm), enquanto o revestimento A3 fissurou com a menor altura de queda de massa (15,0 cm). Os revestimentos A2, A4, A5 e Ref fissuraram com uma altura de queda idêntica (17,5 cm). Em nenhum dos casos foi observado descolamento do revestimento. Após o ensaio de dobragem (Fig. 5), todos os revestimentos apresentaram fissuração em toda a extensão do provete.

Fig. 3 – Resistência dos revestimentos à identação Buchholz.

Fig. 4 – Resistência dos revestimentos ao choque: altura mínima da queda de massa (1 Kg) que provocou fissuração.

Fig. 5 – Dobragem dos revestimentos: comprimento da fissuração.

3.3 Avaliação da protecção anticorrosiva dos revestimentos em ensaios de laboratório

Nas Tabelas 6 e 7 resumem-se as observações feitas nos provetes com corte, quer na zona do corte (corte), quer no restante provete (painel), respectivamente, após os ensaios de RH e RNSN e após os ensaios de RSO2 e RC, respectivamente.

Tabela 6 - Observações nos provetes com corte após os ensaios de RH e de RNSN e valores de lmax e M.

Tabela 7 - Observações nos provetes com corte dos ensaios de RSO2 e RC e valores de lmax e M

Nestes quatro ensaios não foram detectados defeitos na zona do painel em qualquer dos revestimentos, mas foram, em geral, detectados defeitos no corte - corrosão e/ou empolamentos - cuja extensão variava com o ensaio e o revestimento.

O ensaio de RH (Fig. 6) foi o que menos afectou os revestimentos, não tendo sido observados empolamentos no corte, mas apenas ligeira corrosão do aço no caso dos revestimentos A1, A2, A3, A4 e Ref, correspondendo a um valor de M nulo. No revestimento A5 não foi detectada corrosão do aço, mas apenas ligeira corrosão do zinco do revestimento por metalização que, naturalmente se sacrifica, protegendo o aço adjacente.

Fig. 6 – Provetes após o ensaio de resistência à humidade (RH), decapados em torno do corte.

O ensaio de RNSN (Fig. 7) provocou corrosão do aço no corte nos revestimentos A1, A2, A3, A4 e Ref, não se tendo observado empolamentos em torno do corte no caso dos revestimentos A3 e A4. A extensão dos empolamentos em torno do corte era maior no caso do revestimento A1 (11,3 mm), bem como o M (13,3 mm), correspondendo o menor valor de M aos revestimentos A3 e A4. Neste ensaio o revestimento A5 apresentou empolamentos em torno do corte e apenas corrosão do zinco da metalização.

Fig. 7 – Provetes após o ensaio de resistência ao nevoeiro salino neutro (RNSN), decapados em torno do corte.

O ensaio de RSO2 (Fig. 8) foi, a seguir ao de RH, o que provocou menores alterações nos revestimentos. Os revestimentos A1, A2, A3 e A4 e Ref apresentaram empolamentos junto ao corte numa extensão semelhante e relativamente reduzida (entre 2,0 e 3,0 mm), sendo os respectivos valores de M de dimensão próxima e também relativamente reduzida (entre 0,2 e 2,7 mm). O revestimento A5 distinguiu-se por não apresentar empolamentos junto ao corte e apresentar apenas ligeira corrosão do aço, correspondendo a um valor de M nulo.

Fig. 8 – Provetes após o ensaio de resistência a atmosferas húmidas contendo SO2 (RSO2), decapados em torno do corte.

O ensaio de RC (Fig. 9) foi o que mais afectou os revestimentos. No final deste ensaio os revestimentos A1, A2, A3, A4 e Ref apresentavam corrosão no corte e empolamentos, correspondendo o lmax mais elevado aos revestimentos A1 (28,0 mm) e Ref (29,0 mm). Estes dois revestimentos apresentaram também os valores de M mais elevados (A1 – 29,8 mm, Ref – < 27,2 mm). Entre os cinco revestimentos acima referidos, o A4 tinha simultaneamente o menor valor de lmax (19,0 mm) e o menor valor de M (19,8 mm), sendo estes valores intermédios no caso dos revestimentos A2 e A3. De novo, como seria de esperar, o revestimento A5 distinguiu-se dos outros revestimentos por apresentar apenas vestígios de corrosão do aço no corte, não apresentar empolamentos junto ao corte e o seu valor de M ser bastante inferior (0,2 mm) ao dos outros revestimentos em estudo.

Fig. 9 – Provetes após o ensaio de resistência a ciclos de radiação UV fluorescente e água/nevoeiro salino neutro (RC), decapados em torno do corte.

Após os ensaios de RH, RNSN, RSO2 e de RC, bem como após os ensaios de RAM e de RUV não foram observados defeitos nos provetes sem corte.

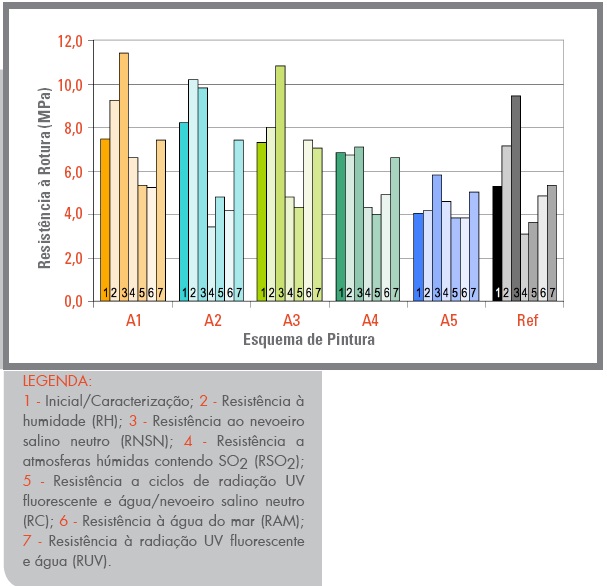

No que diz respeito à aderência dos revestimentos (Fig. 10 e Fig. 11), verificaram-se, em geral, variações (aumentos ou diminuições) dos valores de resistência à rotura e/ou das zonas de rotura após os ensaios de RH, RNSN, RSO2, RC, RAM e RUV, relativamente aos valores iniciais. No entanto, apenas foram observadas perdas de aderência ao substrato do revestimento A4, após os ensaios de RH, de RNSN e de RAM, e do revestimento Ref, após o ensaio de RAM.

Fig. 10 - Resistência dos revestimentos à rotura, inicialmente e após os ensaios acelerados.

Fig.11 - Natureza da rotura dos revestimentos e respectivas áreas relativas, inicialmente e após os ensaios acelerados.

No caso do revestimento A4 observou-se uma diminuição acentuada do valor da resistência à rotura após o ensaio de RAM, que foi acompanhada por alteração da zona de rotura de predominantemente de coesão para rotura de aderência entre o substrato e a primeira camada. Após os ensaios de RH e de RNSN praticamente não ocorreu alteração do valor da resistência à rotura, mas a natureza de rotura passou a ser predominantemente de aderência entre o substrato e a primeira camada.

No caso do revestimento Ref, embora não se tenha observado diminuição do valor de resistência à rotura após o ensaio de RAM, a rotura após este ensaio passou a apresentar uma componente na zona entre o substrato e a primeira camada, não presente inicialmente.

Nos restantes casos em que se observou diminuição dos valores de resistência à rotura relativamente aos valores iniciais (A1 após os ensaios de RC e de RAM, A2 após os ensaios de RSO2, de RC e de RAM, A3, A4 e Ref após os ensaios de RSO2 e de RC) a zona de rotura era predominantemente de aderência entre o revestimento e a cola, não se podendo concluir, por isso, ter havido perda de aderência dos referidos revestimentos.

No caso do revestimento A5 não se verificaram nem diminuições acentuadas do valor de resistência à rotura, nem alterações da natureza da rotura associadas a perdas de aderência ao substrato. De salientar que, inicialmente, a rotura neste revestimento já era predominantemente de aderência entre o substrato e a metalização.

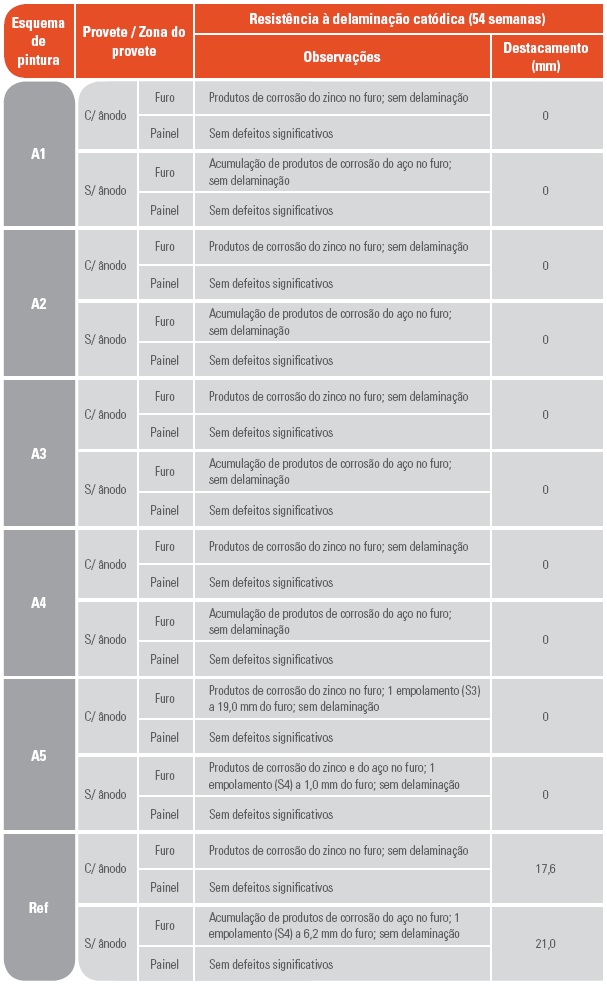

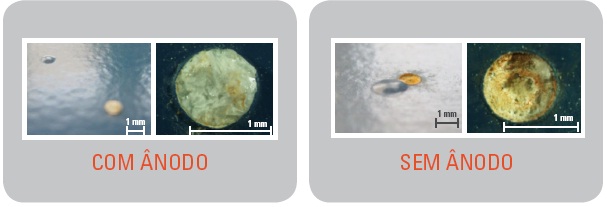

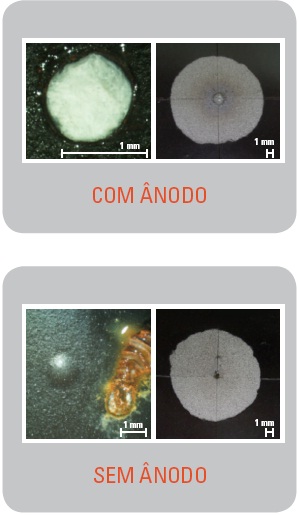

Na Tabela 8 resumem-se as observações efectuadas nos provetes com protecção catódica (com ânodo) e sem protecção (sem ânodo) na zona do furo e no restante painel, incluídas as duas faces, após o ensaio de RDC. No final do ensaio existiam produtos de corrosão do zinco no interior do furo de todos os provetes com ânodo sacrificial e produtos de corrosão do aço no interior do furo dos provetes sem ânodo sacrificial, excepto no furo dos provetes sem ânodo do revestimento A5, no qual foram observados produtos de corrosão do zinco, provenientes da metalização de zinco, além dos produtos de corrosão do aço. Nenhum dos revestimentos apresentou delaminação na zona do furo nem defeitos no restante painel. Os revestimentos A1, A2, A3 e A4 tinham ainda em comum o não se destacarem a partir do furo, nem terem outras alterações nessa zona. O revestimento A5 tinha, num dos provetes com ânodo sacrificial, 1 empolamento (S3) a 19,0 mm do furo e num dos provetes sem ânodo 1 empolamento (S4) a 1,0 mm do furo (Fig. 12), mas em nenhum dos provetes se observou destacamento do revestimento. No revestimento Ref também se observou 1 empolamento (S4), que se encontrava a 6,2 mm do furo, mas apenas num dos provetes sem ânodo sacrificial. Este revestimento foi o único que se conseguiu destacar a partir do furo, sendo o destacamento ligeiramente menor nos provetes com ânodo (17,6 mm) do que nos provetes sem ânodo (21,0 mm) (Fig. 13).

Tabela 8- Observações e extensão do destacamento do revestimento nos provetes do ensaio de RDC.

Fig.12 - Aspecto dos furos nos provetes do revestimento A5 com e sem protecção catódica e empolamentos observados, após o ensaio de resistência à delaminação catódica.

Fig.13 - Aspecto dos furos nos provetes do revestimento Ref com e sem protecção catódica e empolamento observado e área de perda de aderência do revestimento, após o ensaio de resistência à delaminação catódica.

3.4 Avaliação da protecção anticorrosiva dos revestimentos em ensaios de exposição natural

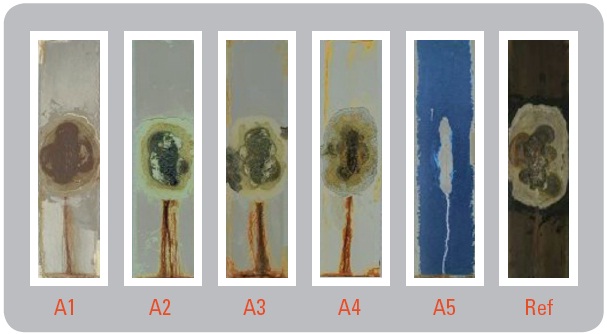

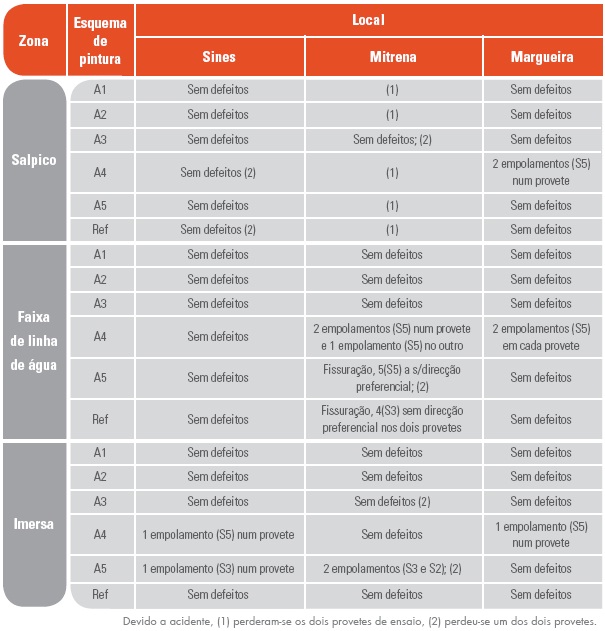

Na Tabela 9 resumem-se as observações efectuadas nos provetes colocados nas zonas de salpico, faixa de linha de água e imersa em Sines, Mitrena e Margueira. Os defeitos observados foram empolamentos ou fissuras sem direcção definida.

Tabela 9 - Observações nos provetes após dois anos de exposição natural.

Os revestimentos A1, A2 e A3 não apresentaram defeitos em nenhuma das zonas dos três locais de exposição. O revestimento A4 apresentou empolamentos na zona de salpico da Margueira, na faixa de linha de água da Mitrena e da Margueira e na zona imersa de Sines e da Margueira. O revestimento A5 apresentou fissuração superficial na faixa de linha de água da Mitrena e empolamentos na zona imersa de Sines e da Mitrena. O revestimento Ref apresentou fissuração na faixa de linha de água da Mitrena, não sendo possível estimar a sua profundidade.

Na Fig. 14 ilustram-se os defeitos observados nos revestimentos A4, A5 e Ref após dois anos de exposição natural.

Fig. 14 - Defeitos observados nos revestimentos A4, A5 e Ref após dois anos de exposição natural (menor divisão da régua: 1 mm).

4. Conclusões

Os resultados deste estudo experimental, efectuado com o objectivo de comparar possíveis alternativas ecológicas, os revestimentos epoxídicos A1, A2, A3, A4 e A5 (este último com acabamento de poliuretano acrílico), a um revestimento de alcatrão de hulha epoxídico de referência, Ref, destinados à protecção anticorrosiva de estruturas de aço total ou parcialmente imersas em água do mar, permitiram retirar as seguintes conclusões:

1 - Todos os revestimentos apresentaram boas características de resistência à abrasão húmida.

2 - O revestimento A5, com acabamento de poliuretano e com a menor espessura de todos, foi o que mostrou resultados de resistência à indentação Buchholz mais próximos dos do esquema de referência, sendo estes os menores de todos os esquemas estudados.

3 - O revestimento A1, com espessura significativamente superior à dos restantes revestimentos, mostrou o melhor comportamento no ensaio de queda de massa. Contudo, este ensaio não se mostrou selectivo para os restantes revestimentos.

4 - Também o ensaio de resistência à dobragem não se mostrou selectivo para o tipo de revestimentos envolvidos no estudo.

5 - O mesmo aconteceu com o ensaio de resistência à humidade (RH), no qual todos os revestimentos apresentaram excelentes resultados, excepto o revestimento A4, que não tendo apresentado defeitos, mostrou perda de aderência ao substrato. A diferença de comportamento deste revestimento relativamente ao A3 pode ser atribuída à diferente preparação da superfície.

6 - O ensaio de resistência ao nevoeiro salino neutro (RNSN) evidenciou o pior comportamento do revestimento A1 nas imediações do corte. Tal pode ter ficado a dever-se à relativamente maior viscosidade da tinta, que lhe poderá ter conferido uma menor molhabilidade do substrato. Contudo, tal possível influência não se traduziu em menor aderência do revestimento ao substrato nos provetes sem corte relativamente aos restantes revestimentos. O revestimento A1 mostrou ainda falhas de coesão nos ensaios de aderência iniciais, o que poderá também ter influenciado este resultado (bem como os resultados obtidos nos provetes com corte dos ensaios de RSO2 e RC). Os empolamentos observados em torno do corte do revestimento A5 terão ficado a dever-se à natural reacção catódica responsável pelo consumo local de zinco na metalização nele exposta.

7 - Os ensaios de resistência a atmosferas húmidas contendo SO2 (RSO2) e de resistência a ciclos de radiação UV fluorescente e água/nevoeiro salino neutro (RC) evidenciaram, este último de forma muito acentuada, a eficiência da protecção catódica conferida pela metalização a zinco do revestimento A5.

8 - O ensaio de resistência à água do mar (RAM) mostrou perda de aderência dos revestimentos A4 e Ref. No caso do revestimento A4 este comportamento pode estar associado à preparação da superfície, enquanto no revestimento Ref pode indiciar um efeito barreira menos eficaz deste revestimento relativamente aos revestimentos alternativos.

9 - O ensaio de resistência à radiação UV fluorescente e água (RUV) também não se mostrou selectivo.

10 - O ensaio de resistência à delaminação catódica, não obstante o desempenho mais activo do revestimento A5 na zona do furo, evidenciou o melhor comportamento dos revestimentos alternativos relativamente ao revestimento Ref. Nenhum dos revestimentos revelou quaisquer ocorrências de delaminação catódica.

11 - Os revestimentos A1, A2 e A3 evidenciaram, após dois anos de exposição natural, melhor comportamento anticorrosivo do que os restantes revestimentos, não tendo apresentado defeitos nas zonas de salpico, faixa de linha de água e imersa nos três locais de ensaio, em acordo com o observado nos provetes sem corte nos ensaios acelerados em laboratório.

12 - O revestimento A4 apresentou empolamentos na zona de salpico (Margueira), faixa de linha de água (Mitrena e Margueira) e imersão (Sines e Margueira). Embora estes defeitos não estivessem presentes nos provetes sem corte dos ensaios laboratoriais, este revestimento havia já evidenciado perda de aderência ao substrato após os ensaios de RH, RNSN e RAM.

13 - O revestimento A5 apresentou fissuração na faixa de linha de água (Mitrena) e empolamentos na zona de imersão (Sines e Margueira). A fissuração pode resultar dos diferentes coeficientes de expansão térmica do substrato e/ou das camadas de revestimento, enquanto os empolamentos podem resultar de alguma permeabilidade do revestimento à água e consequente desencadear da reacção catódica. Estes defeitos não foram observados nos ensaios acelerados em laboratório (provetes sem corte).

14 - O revestimento Ref também apresentou fissuração na faixa de linha de água (Mitrena), que igualmente não tinha sido observada nos ensaios laboratoriais.

O conjunto dos resultados dos ensaios laboratoriais e dos ensaios de exposição natural já obtidos indicaram que a protecção anticorrosiva conferida pelos revestimentos alternativos A2 e A3 é superior à do revestimento Ref. Contudo, só uma exposição natural mais prolongada poderá permitir retirar as conclusões finais deste estudo.

AGRADECIMENTOS

Agradece-se o apoio financeiro dado pelas seguintes entidades para a execução do Projecto REEEI (Revestimentos Espessos mais Ecológicos para Estruturas Imersas): APS-Administração do Porto de Sines, S.A.; Arsenal do Alfeite; CPPE - Companhia Portuguesa de Produção de Electricidade; Hempel (Portugal) Lda; Lisnave – Estaleiros Navais, S.A.; REN - Rede Eléctrica Nacional, S.A.; SLM - Sociedade Lisbonense de Metalização, S.A.; Transtejo - Transportes Tejo, S.A.; Triquímica-Soluções Químicas e Ambientais, S.A.

Referências

[1] F. L. LaQue (Marine Corrosion Cause and Prevention), John Wiley & Sons, ed., London, UK, p.116 (1975).

[2] E. Almeida al. (Manual de Protecção do Ferro e Aço por Pintura), INII, Lisboa, Portugal, p.29 (1975).

[3] Coatings and Linings for Immersion Service, NACE – TPC Publication Nº 2, Houston, USA, p.26 (1973).

[4] H. R. Stoner (Coal Tars and Asphaltics), in Generic Coating Types (L. M. Smith, ed.), SSPC 95-08, Pittsburgh, USA, p. 99 (1996).

[5] TOXNET – Toxicology Data Network, http://toxnet.nlm.nih.gov.,Outubro, 2008.

[6] G. Binder, Mater. Corros., 52, 261 (2001). [ Links ]

[7] E. Almeida et al., Prog. Org. Coat., 57, 11 (2006).

[8] ISO 8501-1:1988 (Preparation of steel substrates before application of paints and related products -- Visual assessment of surface cleanliness. Part 1: Rust grades and preparation grades of uncoated steel substrates and of steel substrates after overall removal of previous coatings), ISO, Geneve, Switzerland (1988).

[9]NP 185:1997 (Tintas e vernizes. Determinação do teor de veículo fixo), IPQ, Lisboa, Portugal (1997).

[10] NP ISO 14680-1:2001 (Tintas e vernizes. Determinação do teor de pigmentos e cargas. Parte 1: Método por centifugação), IPQ, Lisboa, Portugal (2001).

[11] ASTM D 562-01 (Standard test method for consistency of paints measuring Krebs unit (KU) viscosity using a Stormer-type viscometer), ASTM, PA, USA (2005).

[12] EN ISO 2811-1:2001 (Paints and varnishes. Determination of density. Part 1: pyknometer method), CEN, Brussels, Belgium (2001).

[13] NP ISO 3233:2000 (Tintas e vernizes. Determinação do teor de sólidos em volume por medição da massa volúmica de uma película seca), IPQ, Lisboa, Portugal (2000).

[14] NP EN 29117:1995 (Tintas e vernizes. Determinação do estado de secagem em profundidade e do tempo de secagem em profundidade. Método de ensaio), IPQ, Lisboa, Portugal (1995).

[15] NP EN ISO 2808:1997 (Tintas e vernizes. Determinação da espessura da película), IPQ, Lisboa, Portugal (1997).

[16] ISO 11988:1998 (Paints and varnishes – Determination of wet-scrub resistance and cleanability of coatings), ISO, Geneve, Switzerland (1998).

[17] NP EN ISO 15711:2007 (Tintas e vernizes. Determinação da resistência à delaminação catódica de revestimentos expostos à água do mar), IPQ, Lisboa, Portugal (2007).

[18] NP EN ISO 2815:2005 (Tintas e vernizes. Ensaio de indentação de Buchholz), IPQ, Lisboa, Portugal (2005).

[19] EN ISO 6272-1:2003 (Paints and varnishes. Rapid-deformation (impact resistance) tests. Part 1:Falling-weight test, large-area indenter), CEN, Brussels, Belgium (2003).

[20] EN ISO 6860:2006 (Paints and varnishes. Bend test (conical mandrel)), CEN, Brussels, Belgium (2006).

[21] NP EN ISO 4624:2004 (Tintas e vernizes. Ensaio de aderência por tracção), IPQ, Lisboa, Portugal (2004).

[22] NP EN ISO 12944-6:1999 (Tintas e vernizes. Protecção anticorrosiva de estruturas de aço por esquemas de pintura. Parte 6: Ensaios de desempenho em laboratório), IPQ, Lisboa, Portugal (1999).

[23] ISO/FDIS 20340:2003(E) (Paints and varnishes. Performance requirements for protective paint systems for offshore and related structures), ISO, Geneve, Switzerland (2003).

[24] NP EN ISO 12944-2:1999 (Tintas e vernizes. Protecção anticorrosiva de estruturas de aço por esquemas de pintura. Parte 2: Classificação de ambientes), IPQ, Lisboa, Portugal (1999).

[25] EN ISO 6270-1:2001 (Paints and varnishes - Determination of resistance to humidity - Part 1: Continuous condensation), CEN, Brussels, Belgium (1998).

[26] ISO 7253:1996 (Paints and varnishes. Determination of resistance to neutral salt spray), ISO, Geneve, Switzerland (1996).

[27] NP EN ISO 3231:1998 (Tintas e vernizes. Determinação da resistência a atmosferas húmidas contendo dióxido de enxofre), IPQ, Lisboa, Portugal (1998).

[28] ISO 11507:2007 (Paints and varnishes. Exposure of coatings to artificial weathering - Exposure to fluorescent UV lamps and water), ISO, Geneve, Switzerland (2007).

[29] NP EN ISO 2812-2:1993 (Tintas e vernizes. Determinação da resistência aos líquidos. Parte 2: Método de imersão em água do mar), IPQ, Lisboa, Portugal (1993).

[30] NP EN ISO 4628-2:2005 (Tintas e vernizes. Avaliação da degradação de revestimentos. Designação da quantidade e dimensão de defeitos e da intensidade das alterações uniformes de aspecto. Parte 2: Avaliação do grau de empolamento), IPQ, Lisboa, Portugal (2005).

[31] NP EN ISO 4628-3:2005 (Tintas e vernizes. Avaliação da degradação de revestimentos. Designação da quantidade e dimensão de defeitos e da intensidade das alterações uniformes de aspecto. Parte 3: Avaliação do grau de enferrujamento), IPQ, Lisboa, Portugal (2005).

[32] NP EN ISO 4628-4:2005 (Tintas e vernizes. Avaliação da degradação de revestimentos. Designação da quantidade e dimensão de defeitos e da intensidade das alterações uniformes de aspecto. Parte 4: Avaliação do grau de fissuração), IPQ, Lisboa, Portugal (2005).

[33] NP EN ISO 4628-5:2005 (Tintas e vernizes. Avaliação da degradação de revestimentos. Designação da quantidade e dimensão de defeitos e da intensidade das alterações uniformes de aspecto. Parte 5: Avaliação do grau de descamação), IPQ, Lisboa, Portugal (2005).

(*) A quem a correspondência deve ser dirigida, e-mail: joao.alexandre@lneg.pt

Artigo submetido em Julho de 2009 e aceite em Novembro de 2009